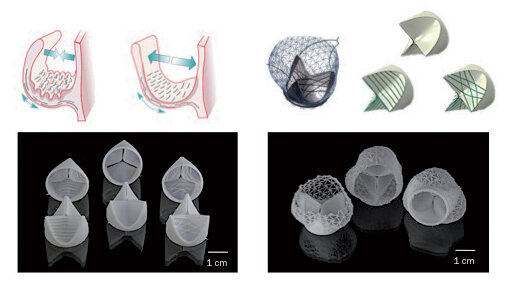

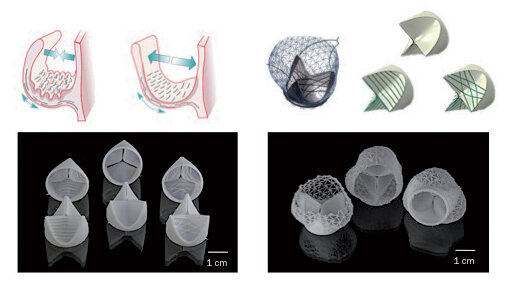

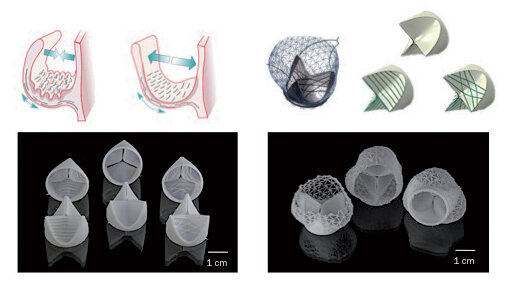

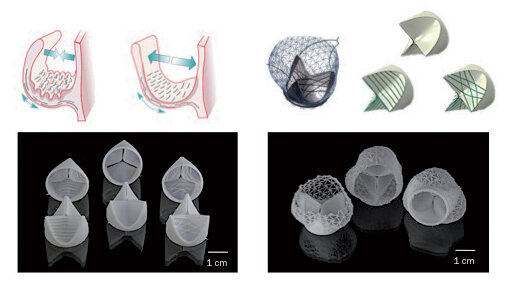

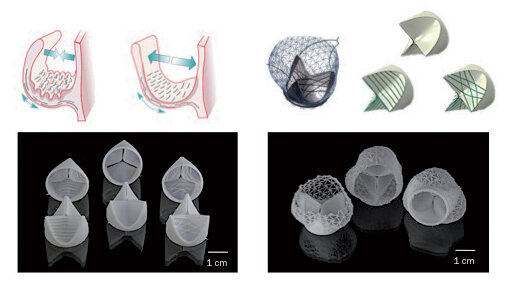

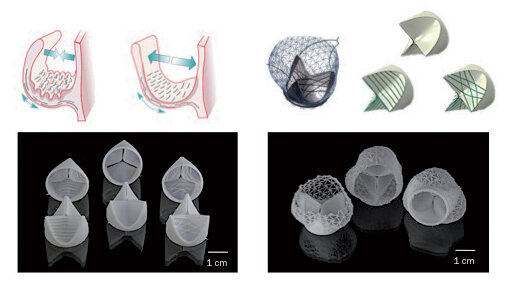

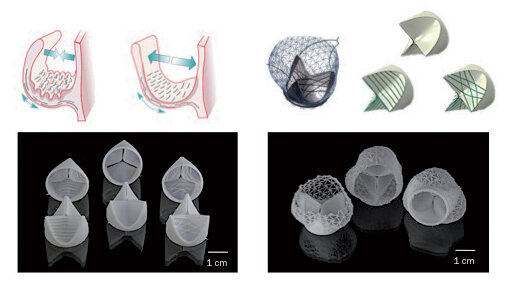

La costruzione di un ecosistema additivo: le esperienze a convegno di RM Forum 2020. Il Museo Alfa Romeo di Arese ha ospitato l’ottava edizione di RM Forum, appuntamento organizzato da Eris Eventi e dalla Rivista RPD , quest’anno nel duplice formato ‘dal vivo’ e in streaming, il 23 e il 24 settembre 2020. UPGRADE DEL PRODOTTO Un dispenser di viti costituito da 8 componenti diventa un pezzo unico che richiede 1 settimana di lavoro a fronte delle 6-8 settimane impiegate dalle tecnologie tradizionali: Arnold Umformtechnik, produttore di inserti filettati e sistemi di fissaggio industriale, lo ha realizzato con la stampante 3D per metallo DMP Flex 350 GF Machining Solutions nell’esempio proposto da Mario Anilli. Nell’industria automotive e aeronautica l’AM migliora le prestazioni degli utensili – importanti nelle fasi di assemblaggio, manipolazione, controllo qualità – perché, spiega Bert Leferink di Additive Industries, permette di utilizzare materiali leggeri da maneggiare e resistenti alla corrosione come il PEEK o l’Ultem, adatti anche per realizzare parti di ricambio di sistemi ancora funzionanti. Il settore medicale è il più maturo in questo senso. Per dispositivi ortoprotettivi e auricolari personalizzati oltre che per giunti a scorrimento ottimale, nasce il silicone vero 100% puro, biocompatibile, con superfici più levigate del nylon e del TPU, sviluppato da Proto Labs e collaudato in una valvola aortica, illustrato da Sara Rinoldi.

L’additive manufacturing è in dirittura d’arrivo per la produzione, ma per quali tipologie? Quali aree dello sviluppo prodotto sono da rafforzare per realizzare una value chain davvero efficace?

Un circolo virtuoso cui partecipano i produttori e i fornitori di primo livello di componentistica, le aziende che propongono polveri, sistema additivi, software dedicati, Enti di ricerca e Università: è in quest’ecosistema additivo, osserva Andrea Boscolo di Punch Torino, che si creano le condizioni per avviare una produzione di serie. Ne è un esempio un supporto per turbo charger realizzato da Punch per prossime applicazioni powertrain di General Motors. Per Gabriele Turconi di Leonardo Helicopter, la realizzazione di componenti monoblocco elimina le criticità meccaniche in corrispondenza delle saldature delle lamiere; un elemento di trasmissione a geometria cava progettato per l’additive riduce la perdita di pressione in esercizio e ottimizza i getti.

CHANCE ESCLUSIVE PER L’INCLUSIONE

La complessità geometrica e la marcata customizzazione di alcuni prodotti li rendono ipotizzabili esclusivamente in additive. ServoFly, un attuatore montato sulla valvola di comando gas, dei flap e dei joystick, abilita il pilotaggio di un aereo per chi è privo di una mano: è stato realizzato da Aidro Hydraulics e concretizza, secondo Valeria Tirelli (presente nel duplice ruolo di CEO di Aidro e di ambasciatrice italiana dell’associazione Women in 3d Printing), il valore aggiunto della diversità e inclusione di cui il mondo additivo sa far tesoro.

È stata prodotta da Isinnova in plastica tramite Fused Deposition Modelling una valvola Venturi da montare sulle maschere respiratorie dedicata al trattamento Covid-19, poi adatta alle maschere per snorkeling; le geometrie per realizzarla, spiega Alessandro Romaioli, sono state pubblicate gratuitamente avviando una produzione rapida e diffusa per questo componente salvavita. Nell’ambito della materia plastica è importante anche ricordare l’ottimizzazione fornita dall’AM nello stampaggio. Consolidato è l’uso di tasselli con canali conformati per uniformare la temperatura in stampi complessi, come il virtuosistico inserto con doppio canale di raffreddamento - uno vicino all’ugello, l’altro in prossimità della cavità – realizzato da Voestalpine per lo stampo di un componente auto, illustrato da Lorenzo Pesenti.

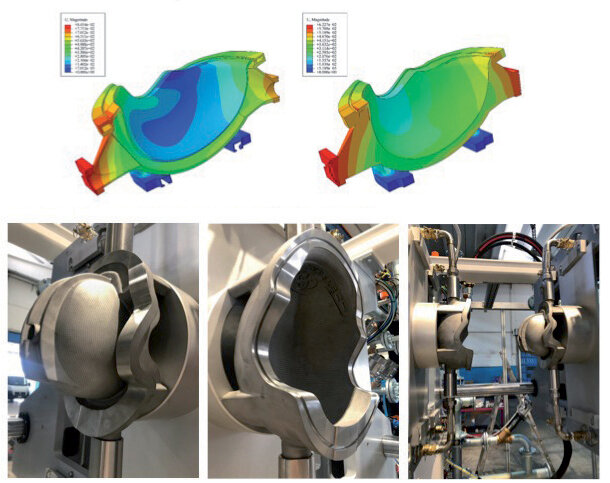

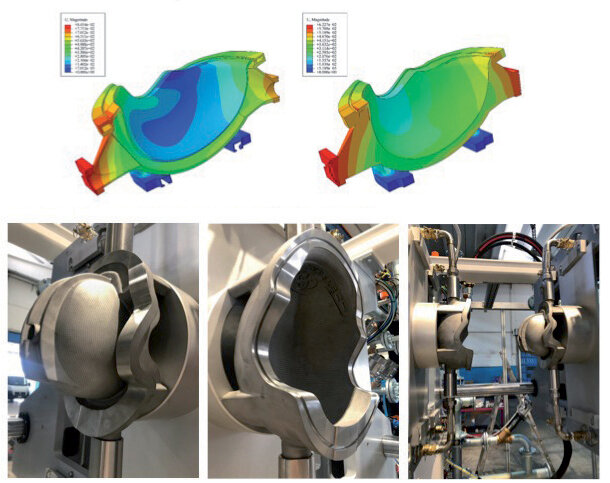

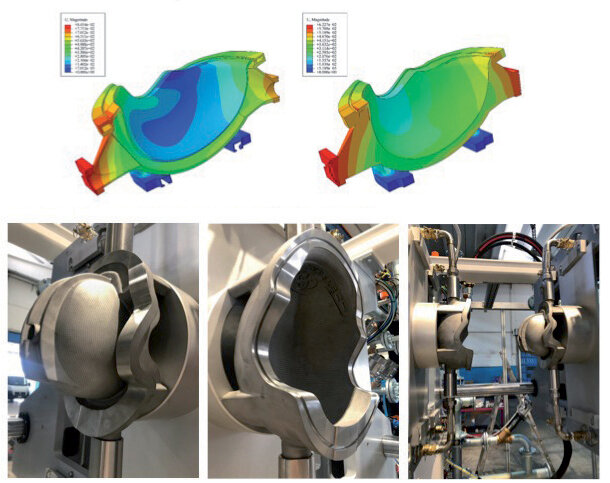

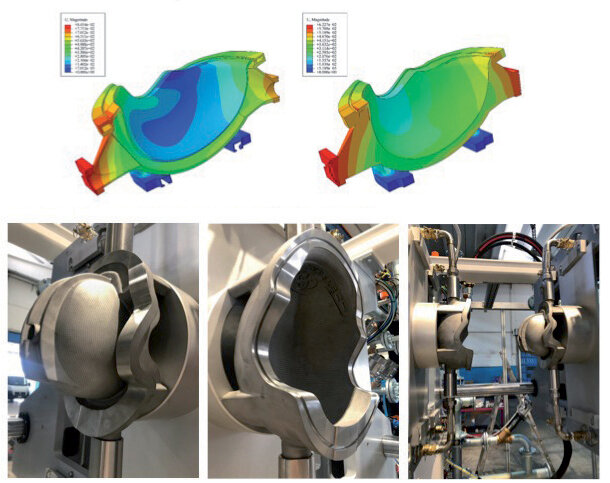

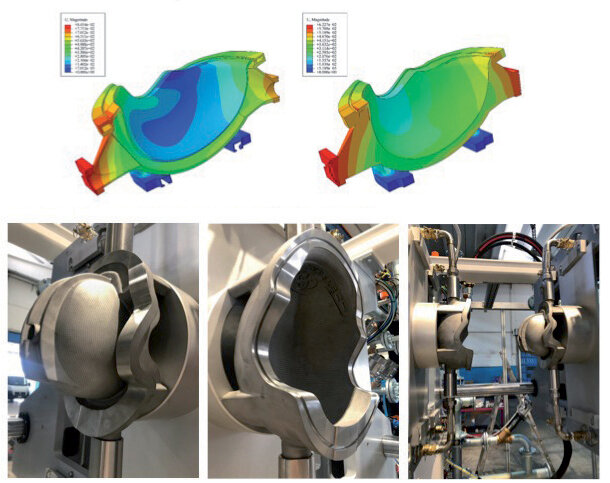

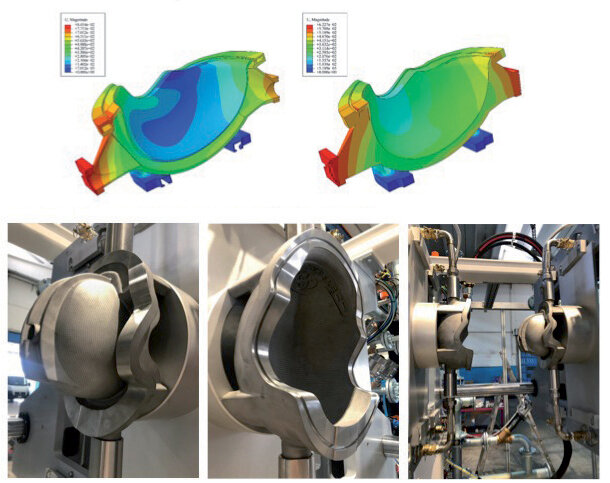

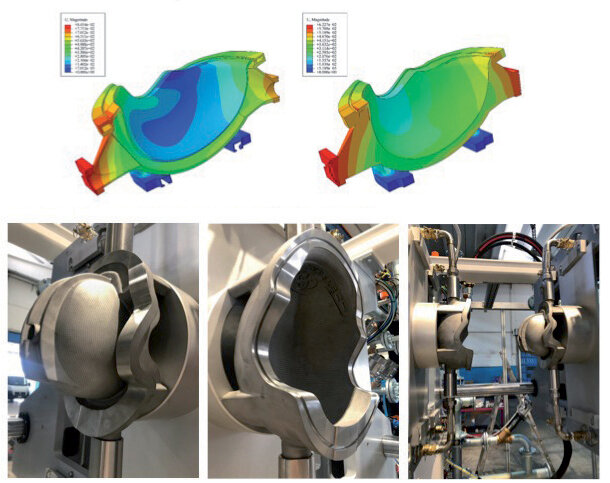

Innovativo è lo studio sugli stampi sandwich con anima a geometria lattice che ottimizzano l’erogazione di vapore e acqua durante la produzione di polimeri espansi per caschi: il tempo ciclo è ridotto del 76%, il risparmio energetico raggiunge l’80% spiega Maurizio Vedani del Politecnico di Milano.

SIMULAZIONE E QUALIFICA

Cuore dell’ecosistema additivo è il processo, in cui i temi dell’ottimizzazione produttiva e della qualifica di materiale e tecnologie oltre che dei prodotti è comune ai principali utilizzatori dell’AM, come è emerso nelle due tavole rotonde dedicate ai settori avio/energia e automotive/racing/ componenti meccanici.

La qualifica incomincia dalle polveri. Riccardo Girelli di Labormet Due ha presentato una collaborazione con il Centro Interdipartimentale di Additive Manufacturing del Politecnico di Torino, per la verifica dimensionale e di porosità tramite tomografo della lega Hastelloy X, utilizzata per motori aeronautici. Stefano Benuzzi di Tec Eurolab, sottolineando l’assenza di normative che monitorino la qualità del controllo tomografico, afferma anche l’efficacia del processo inverso: con il supporto di Safran sono stati realizzati componenti artificialmente difettosi da scansionare con TC, puntualmente rilevati.

La simulazione del processo Electron Beam Melting, oggetto dello studio di Manuela Galati dello IAM, applicabile anche all’ottimizzazione delle altre tecnologie di fusione a letto di polvere, include nelle variabili rilevanti l’analisi termomeccanica dei layer preriscaldati, in cui la presenza di porosità e una conducibilità termica ridotta possono provocare cricche che si propagano negli strati successivi. Un problema contenibile con il gas, come ha spiegato Marta Invernizzi di Nippon Gases Rivoira: aiuta a dissipare il calore per estrarre rapidamente il pezzo ed elimina l’ossigeno, che assorbe la potenza del laser e crea porosità nel pezzo e, a monte, nelle polveri.

Non meno importante nell’ottica di una produzione ripetibile è la qualità delle finiture: secondo Wolfang Hansal di Rena, per eliminare supporti, polveri residue e rugosità sono efficaci trattamenti superficiali a base elettrochimica integrati all’interno di un processo automatizzato.

La simulazione numerica si dimostra efficace qualifica a monte. Nicola Pornaro de Il Sentiero del Campus ha presentato due case history dissimili nell’oggetto quanto equivalenti nel risultato, supportate dal software Ansys Workbench: la durata di una leva sollecitata a fatica e la riproduzione di un modello per non vedenti del bassorilievo di Donatello “Compianto sul cristo morto”.

L’ESEMPIO DELLE START-UP

La sinergia di competenze ed esperienza produce risultati concreti e innovativi. Questa è la conclusione suggerita da Vito Chinellato di AM Ventures e Fabio Feruglio di Friuli Innovazione, partner in Additive StartUp Italia, che hanno spiegato il ruolo degli hub tecnologici, incubatori di nuovi progetti in AM, ben esemplificato in due case history di successo. Protagonisti della tavola rotonda dedicata alle startup, Daniele Case di Addifit ha avviato la mass customization di calzature stampate in 3D con il supporto dell’intelligenza artificiale; Michele Tonizzo di Moi Composite sta realizzando sistemi per la stampa 3D di compositi con rinforzi unidirezionali di Kevlar®, vetro e carbonio. Due nuove creature in felice crescita nell’ecosistema additivo.

A.F.

I relatori di RM Forum 2020 si sono confrontati in tre tavola rotonde, sui temi avio/energia, automotive/racing/componenti meccanici e startup.

L’ottava edizione di RM Forum si è svolta come di consueto presso il Museo Alfa Romeo di Arese, nel duplice formato ‘live’ e in streaming.

Valvole cardiache bio, personalizzate, stampate in 3D da Protolabs, con il nuovo materiale a base di silicone puro 100%.

L’attuatore ServoFly, stampato in 3D da Aidro Hydraulics, permette di pilotare un aereo con una sola mano.

Analisi FEM per la realizzazione di stampi sandwich che ottimizzano la produzione dei polimeri espansi per caschi, uno studio condotto dal Politecnico di Milano.

Design per l’additive manufacturing: un dispenser per viti di Arnold Umformtechnik è riprogettato trasformando un assieme di otto parti in un unico pezzo.

Ingranaggi per organi di trasmissione auto, stampati in 3D da Intamsys con PEEK: il peso è ridotto del 68%, sono autolubrificanti e resistenti a fatica.