Uno studio sull'ottimizzazione della produzione eseguita mediante EBM ottiene un prestigioso riconoscimento.

Con il lavoro “Powder bed properties modelling and 3D thermo-mechanical simulation of the additive manufacturing Electron Beam Melting (EBM) process” pubblicato lo scorso dicembre su Additive Manufacturing Journal, l’ingegnere Manuela Galati, giovane RTD-A del Dipartimento di Ingegneria Gestionale e della Produzione che opera presso il Centro interdipartimentale di Integrated Additive Manufacturing diretto dal Prof. Luca Iuliano, ha ottenuto un prestigioso riconoscimento al suo lavoro: la Medaglia “Leonardo Da Vinci”.

Il bando “Leonardo Da Vinci”, promosso dal Ministero dell’Università e della Ricerca, è finalizzato a valorizzare a livello internazionale le competenze e le capacità del capitale umano della formazione superiore e della ricerca italiane.

La medaglia è assegnata al miglior elaborato originale scientifico o artistico, riferibile alle categorie dei giovani ricercatori. Il processo di valutazione e selezione delle proposte ha coinvolto il Ministero dell’Istruzione, dell’Università e della Ricerca (MIUR), il Ministero degli Affari Esteri e della Cooperazione Internazionale (MAECI), la Conferenza dei Rettori delle Università Italiane (CRUI), il Consiglio Universitario Nazionale (CUN) e le conferenze dei Direttori delle Accademie di Belle Arti e dei Conservatori di Musica, riuniti in un’apposita Commissione coordinata dal MIUR. La medaglia è stata assegnata per l’elevato contenuto innovativo nel settore dell’ingegneria della produzione industriale, in particolare nell’ambito di una tecnologia emergente come l’additive manufacturing.

PECULIARITÀ DELL'EBM

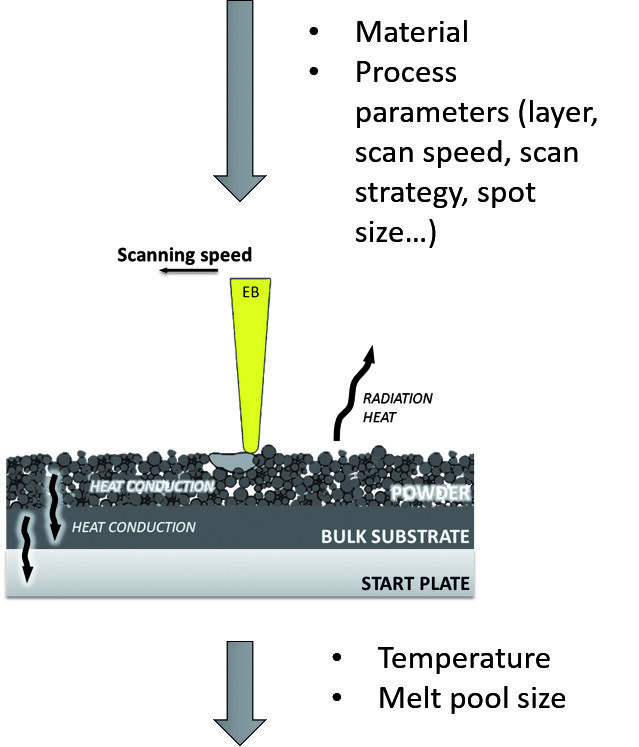

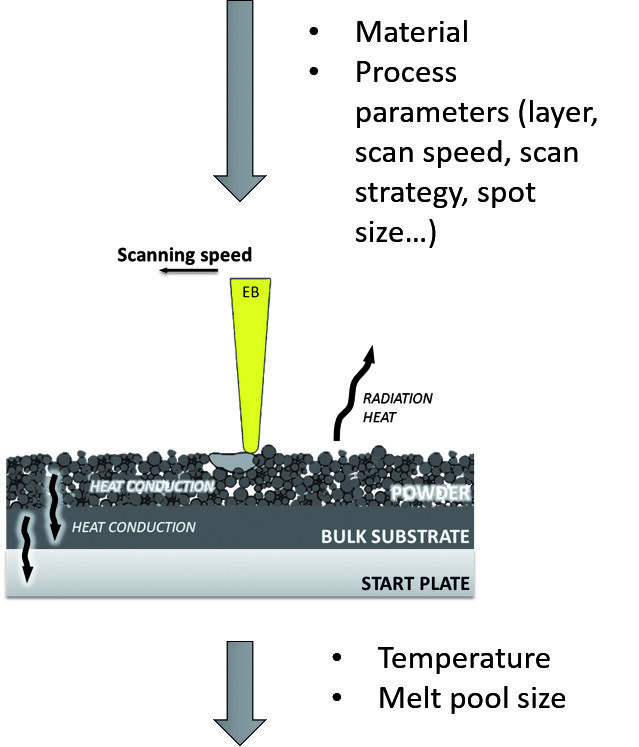

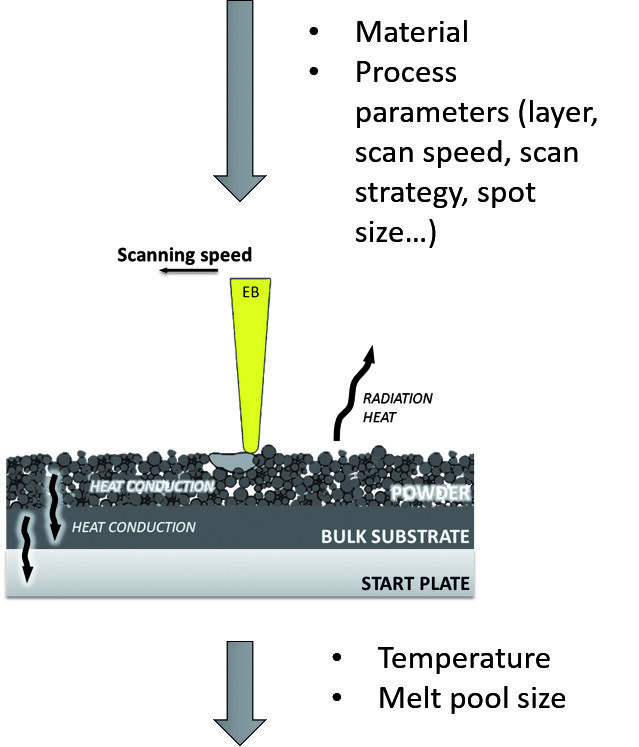

Lo studio si colloca nell’ambito dell’ottimizzazione e lo sviluppo delle tecniche innovative di produzione basate sulla fabbricazione additiva (FA). In particolare, il lavoro è dedicato ad una tecnologia di produzione specifica a letto di polvere: l'Electron Beam Melting. Le caratteristiche che rendono questo processo unico nelle applicazioni rispetto ad altri sistemi FA, sono il funzionamento in vuoto e la camera calda al di sopra dei 750°C. Ciò consente di lavorare materiali alto resistenziali come le leghe intermetalliche di titanio e alluminio e di produrre strutture complesse, biomimetiche e biocompatibili.

Durante il processo sono coinvolti fenomeni fisici di elevata complessità dovuti al processo, alla rapidità delle trasformazioni di fase e all’ambiente in cui si opera. Gli elettroni con grande velocità (fino al 40% della velocità della luce) impattano sulle particelle di polvere e l’assorbimento della loro energia cinetica causa la fusione completa del materiale. Tuttavia, se non ben gestito, l’impatto determina una mancata fusione, gradienti termici non bilanciati e/o un’esplosione delle particelle nella camera, che portano a difetti localizzati sui pezzi come porosità e microcricche fino al completo fallimento del processo.

Oggi la calibrazione del processo avviene mediante osservazione sperimentale e un approccio del tipo trial and error. Quest’approccio ha delle forti limitazioni, in termini di tempo e costo per la comprensione e lo sviluppo del processo. Dall’altra parte la simulazione del processo consente di descrivere il processo mediante analisi numerica e testare diversi scenari ipotetici senza dispendio di risorse in termini di materiali e macchine. Tuttavia, l’implementazione di modelli che emulano il processo richiede una convalida sperimentale che comprovi l’efficacia e l’efficienza del modello di simulazione. I modelli oggi presenti in letteratura sono capaci di predire la distribuzione di temperatura durante il processo con deviazioni, con specifiche calibrazioni, dai risultati sperimentali attorno al 50%.

Sebbene tali aggiustamenti migliorino la corrispondenza tra valori sperimentali e numerici, l'applicabilità di questi modelli resta confinata a determinati materiali, polvere e condizioni di processo per cui il modello è stato calibrato. Il lavoro in oggetto presenta un modello avanzato ma semplice per una previsione dettagliata dei risultati del processo EBM.

SINTESI DEL LAVORO PREMIATO

Rispetto all’attuale stato dell’arte, nel presente lavoro si è sviluppato un modello con elevata flessibilità e applicabilità in cui non occorre utilizzare coefficienti di calibrazione. Il modello risulta quindi efficiente per differenti condizioni di processo e materiali.

È stata sviluppata un'analisi termomeccanica completamente accoppiata in cui le non linearità dovute alla variazione delle proprietà del materiale quando esso si fonde sono incluse.

È stato sviluppato un nuovo approccio analitico per emulare la variazione di volume del letto di polvere durante il riscaldamento e la fusione. In particolare, sono state considerate contemporaneamente l'espansione delle particelle di polvere dovuta al riscaldamento e la riduzione della porosità all'interno del letto di polvere dovuta alla fusione delle particelle. Sono stati infine modellati l'espansione termica e il ritiro termico del materiale solido durante il riscaldamento e il raffreddamento e la formazione di sollecitazioni all'interno del materiale solido. Il modello è così in grado di prevedere non solo la distribuzione di temperatura ma anche la trasformazione geometrica del materiale durante il processo.

Tale simulazione consente di rivelare immediatamente se eventuali ritiri o espansioni del materiale possano generare errori di processo e porosità residue dovute ad insufficiente apporto termico. Le convalide sperimentali mostrano una deviazione massima minore del 15%. Il modello è quindi robusto e i risultati presentati dimostrano che l'approccio proposto è efficiente per simulare il processo di EBM. L’approccio proposto è inoltre facilmente implementabile anche per altri processi FA.

Tali risultati incoraggiano ulteriori lavori che analizzino altri difetti di processo come la rugosità superficiale e la nucleazione di cricche.

L. Iuliano

Questo articolo è tratto dal numero di Settembre 2020 della Rivista RPD che puoi leggere e sfogliare in versione digitale al link:

http://www.eriseventi.com/rpd

Manuela Galati è ricercatrice al centro interdipartimentale di Integrated Additive Manufacturing (IAM@PoliTo) del Politecnico di Torino.

Lo studio si colloca nell’ambito dell’ottimizzazione e lo sviluppo delle tecniche innovative di produzione basate sulla fabbricazione additiva (FA). In particolare, il lavoro è dedicato ad una tecnologia di produzione specifica a letto di polvere: l'Electron Beam Melting. Le caratteristiche che rendono questo processo unico nelle applicazioni rispetto ad altri sistemi FA, sono il funzionamento in vuoto e la camera calda al di sopra dei 750°C. Ciò consente di lavorare materiali alto resistenziali come le leghe intermetalliche di titanio e alluminio e di produrre strutture complesse, biomimetiche e biocompatibili. Durante il processo sono coinvolti fenomeni fisici di elevata complessità dovuti al processo, alla rapidità delle trasformazioni di fase e all’ambiente in cui si opera. Gli elettroni con grande velocità (fino al 40% della velocità della luce) impattano sulle particelle di polvere e l’assorbimento della loro energia cinetica causa la fusione completa del materiale. Tuttavia, se non ben gestito, l’impatto determina una mancata fusione, gradienti termici non bilanciati e/o un’esplosione delle particelle nella camera, che portano a difetti localizzati sui pezzi come porosità e microcricche fino al completo fallimento del processo. Oggi la calibrazione del processo avviene mediante osservazione sperimentale e un approccio del tipo trial and error. Quest’approccio ha delle forti limitazioni, in termini di tempo e costo per la comprensione e lo sviluppo del processo. Dall’altra parte la simulazione del processo consente di descrivere il processo mediante analisi numerica e testare diversi scenari ipotetici senza dispendio di risorse in termini di materiali e macchine. Tuttavia, l’implementazione di modelli che emulano il processo richiede una convalida sperimentale che comprovi l’efficacia e l’efficienza del modello di simulazione. I modelli oggi presenti in letteratura sono capaci di predire la distribuzione di temperatura durante il processo con deviazioni, con specifiche calibrazioni, dai risultati sperimentali attorno al 50%. Sebbene tali aggiustamenti migliorino la corrispondenza tra valori sperimentali e numerici, l'applicabilità di questi modelli resta confinata a determinati materiali, polvere e condizioni di processo per cui il modello è stato calibrato. Il lavoro in oggetto presenta un modello avanzato ma semplice per una previsione dettagliata dei risultati del processo EBM. Rispetto all’attuale stato dell’arte, nel presente lavoro si è sviluppato un modello con elevata flessibilità e applicabilità in cui non occorre utilizzare coefficienti di calibrazione. Il modello risulta quindi efficiente per differenti condizioni di processo e materiali. È stata sviluppata un'analisi termomeccanica completamente accoppiata in cui le non linearità dovute alla variazione delle proprietà del materiale quando esso si fonde sono incluse. È stato sviluppato un nuovo approccio analitico per emulare la variazione di volume del letto di polvere durante il riscaldamento e la fusione. In particolare, sono state considerate contemporaneamente l'espansione delle particelle di polvere dovuta al riscaldamento e la riduzione della porosità all'interno del letto di polvere dovuta alla fusione delle particelle. Sono stati infine modellati l'espansione termica e il ritiro termico del materiale solido durante il riscaldamento e il raffreddamento e la formazione di sollecitazioni all'interno del materiale solido. Il modello è così in grado di prevedere non solo la distribuzione di temperatura ma anche la trasformazione geometrica del materiale durante il processo. Tale simulazione consente di rivelare immediatamente se eventuali ritiri o espansioni del materiale possano generare errori di processo e porosità residue dovute ad insufficiente apporto termico. Le convalide sperimentali mostrano una deviazione massima minore del 15%. Il modello è quindi robusto e i risultati presentati dimostrano che l'approccio proposto è efficiente per simulare il processo di EBM. L’approccio proposto è inoltre facilmente implementabile anche per altri processi FA. Tali risultati incoraggiano ulteriori lavori che analizzino altri difetti di processo come la rugosità superficiale e la nucleazione di cricche. che puoi leggere e sfogliare in versione digitale al link: Manuela Galati è ricercatrice al centro interdipartimentale di Integrated Additive Manufacturing (IAM@PoliTo) del Politecnico di Torino.

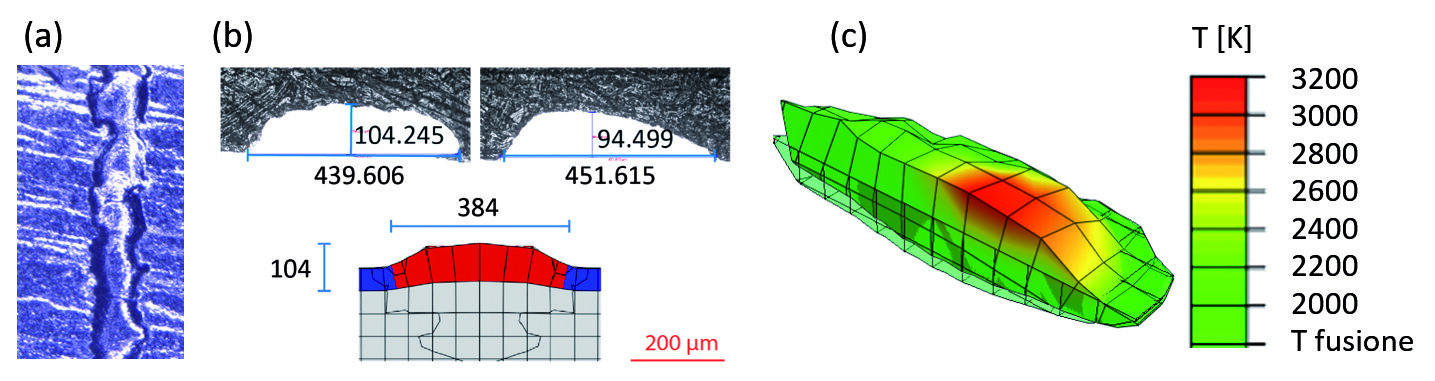

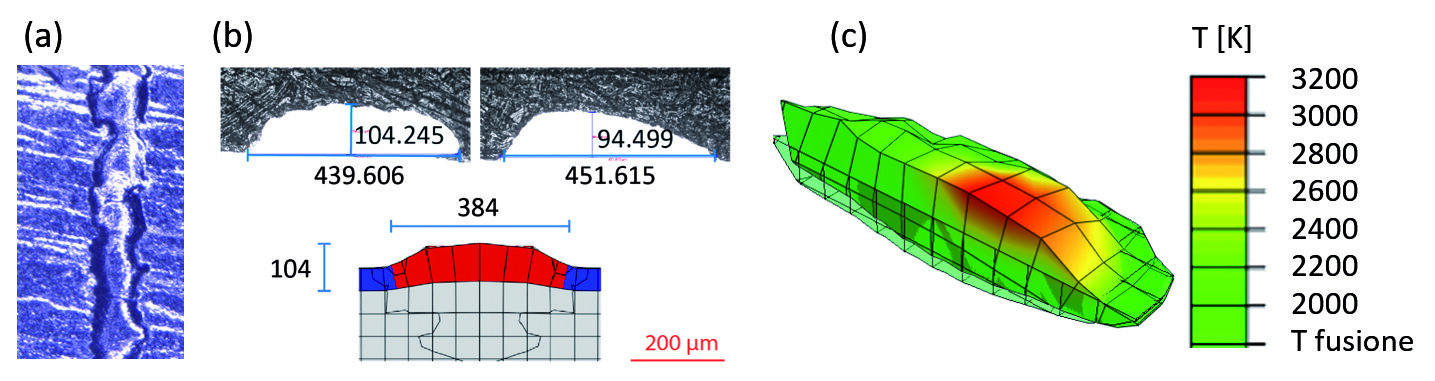

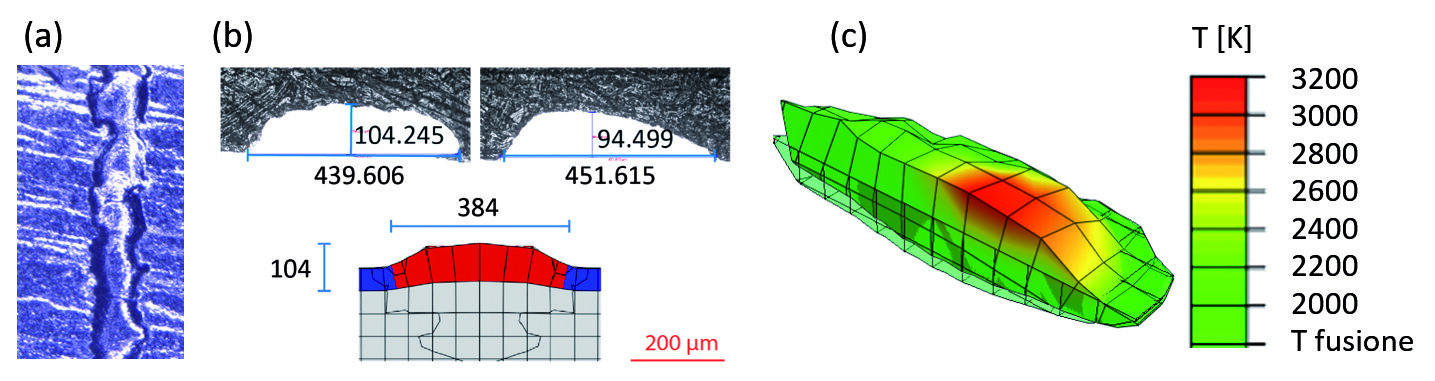

(a) vista dall'alto di una singola linea fusa; (b) sezione trasversale della linea fusa: in alto, sezione trasversale sperimentale, in basso, sezione ottenuta dal modello; (c) geometria della pozza di fusione ottenuta dal modello. Il modello sviluppato prende come input un set specifico di parametri di processo e dà informazioni come la distribuzione di temperatura e la geometria della pozza di fusione.Segui la pagina LINKEDIN della nostra rivista al link:

(a) vista dall'alto di una singola linea fusa; (b) sezione trasversale della linea fusa: in alto, sezione trasversale sperimentale, in basso, sezione ottenuta dal modello; (c) geometria della pozza di fusione ottenuta dal modello.

Il modello sviluppato prende come input un set specifico di parametri di processo e dà informazioni come la distribuzione di temperatura e la geometria della pozza di fusione.Segui la pagina LINKEDIN della nostra rivista al link:

(a) vista dall'alto di una singola linea fusa; (b) sezione trasversale della linea fusa: in alto, sezione trasversale sperimentale, in basso, sezione ottenuta dal modello; (c) geometria della pozza di fusione ottenuta dal modello. >>>>> Iscriviti alla nostra NEWSLETTER per rimanere aggiornato sulle notizie di mercato/tecnologia/applicazioni/eventi/

Il modello sviluppato prende come input un set specifico di parametri di processo e dà informazioni come la distribuzione di temperatura e la geometria della pozza di fusione.

Questo articolo è tratto dal numero di Settembre 2020 della Rivista RPD che puoi leggere e sfogliare in versione digitale al link:

http://www.eriseventi.com/rpd

Segui la pagina LINKEDIN della nostra rivista al link: https://www.linkedin.com/company/51713588/admin/