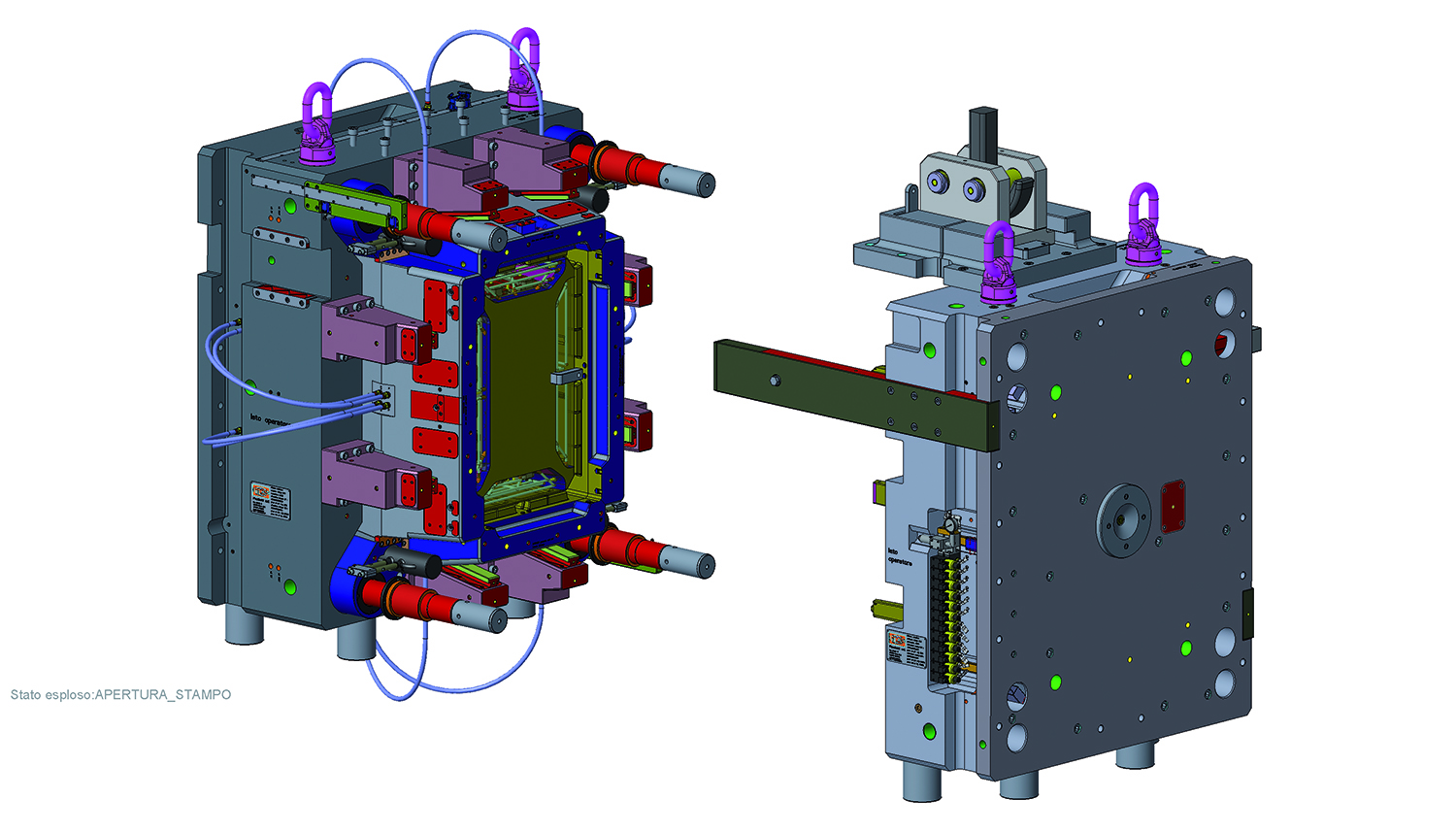

L'impronta dell'affidabilità

Dalla progettazione accurata come strategia di ottimizzazione

a priori, alla costruzione ad alto valore aggiunto passando per i trattamenti

termici per stampi affidabili e durevoli nel tempo.

Concepire

l’attrezzatura perché fornisca la massima affidabilità e le attività sullo

stampo risultino semplificate ed eseguibili in sicurezza in fase di produzione:

questo è il punto di forza di M.C.S. Facchetti, dal 1977 specializzata nella

progettazione e costruzione di stampi per pressofusione e per iniezione di

materie plastiche, di grandi dimensioni ed elevata complessità tecnica.

“Se

lo stampo per iniezione può risultare

più complesso dal punto di vista dei movimenti, – spiega Paolo Facchetti, CTO

della società – quello per pressofusione comporta lo studio di molti più

aspetti legati all'industrializzazione del componente, all'analisi FEM, ai

fattori reologici, alle deformazioni del pezzo, all'analisi di stress sullo

stampo e sul pezzo. Ciò che accomuna entrambi i settori nel nostro approccio

progettuale è l’attenzione dedicata alla semplificazione di tutto ciò che deve

essere sottoposto a manutenzione, cambio versione e così via. Concepiamo lo

stampo affinché sia il più affidabile e robusto possibile, in modo che le

attività su di esso condotte risultino semplificate ed eseguibili in sicurezza

dagli operatori durante la produzione. Tanto più che, nella stragrande

maggioranza dei casi, ci occupiamo di attrezzature di medio-grandi dimensioni,

che comportano la movimentazione di carichi elevati. Per questo, per

raggiungere un livello di qualità superiore, tendiamo a gestire come standard

le analisi FEM sui componenti dello stampo, definendone cicli virtuali e

verificandone la struttura e il dimensionamento.

Tecnopolimeri, leghe di alluminio e… magnesio

Il vantaggio di realizzare entrambe le tipologie di stampi, pressofusione e iniezione, ci consente di mettere a frutto le conoscenze, esperienze e soluzioni adottate nel corso degli anni sulle varie tipologie di stampi per trasferirle a nuove attrezzature, ovviamente apportando le modifiche e gli accorgimenti che discendono dai diversi campi di applicazione. Questo duplice know-how ci ha inoltre condotto lo scorso anno ad estendere la nostra attività al thixomolding, una particolare tecnologia di stampaggio di leghe di magnesio su cui avevamo già maturato una notevole esperienza in passato. Il thixomolding è una sorta di mix tra le due tecnologie di cui da sempre siamo specialisti. Utilizza impianti molto simili alle presse per iniezione, in cui però viene iniettato magnesio in fase semisolida, sfruttando quindi le caratteristiche tixotropiche dei fluidi non newtoniani. Anche in questo terzo settore l'obiettivo dell'ottimizzazione progettuale focalizzata sull’ affidabilità e la qualità dei risultati, guida il nostro modus operandi”.

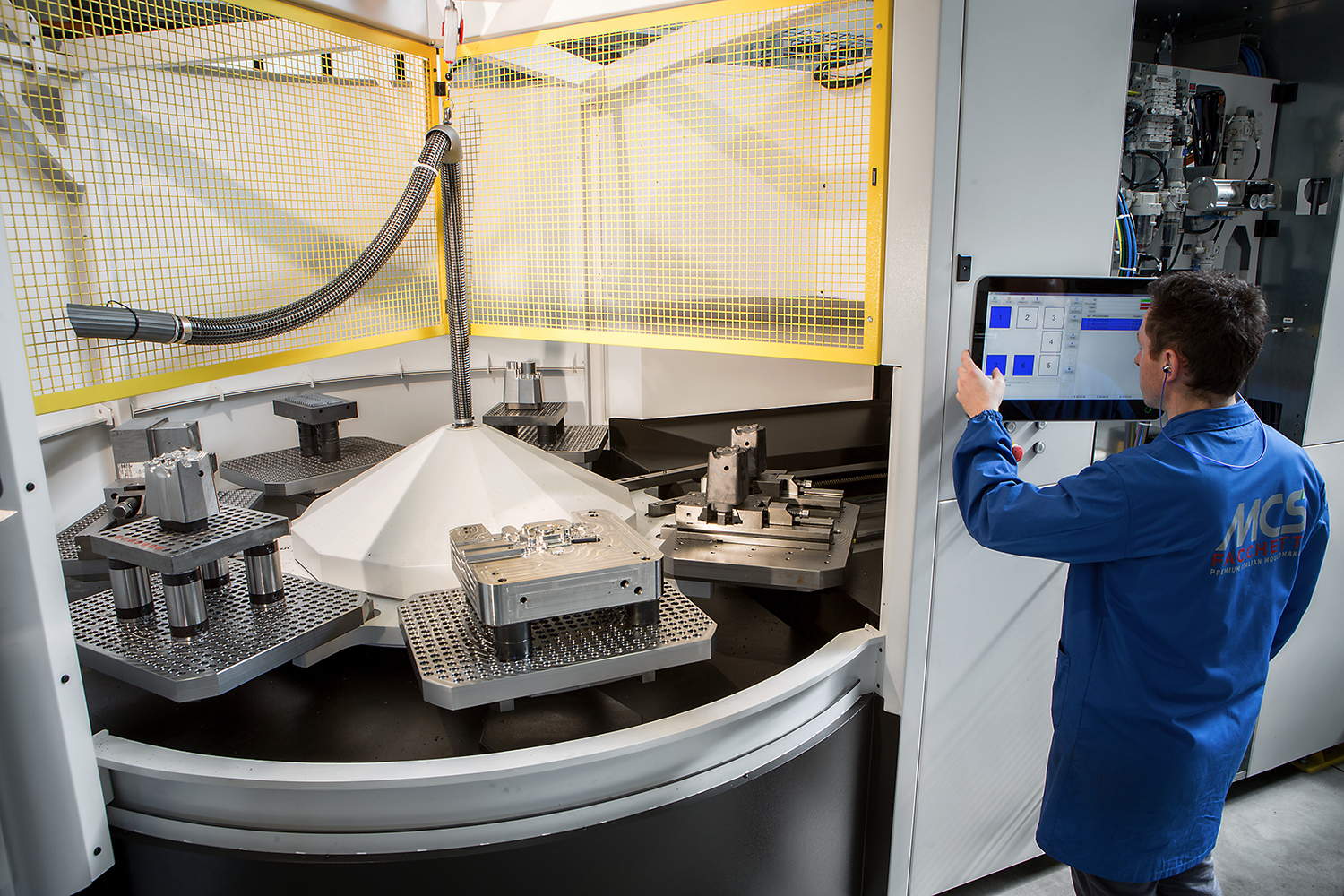

I numeri della produzione

“Per quanto riguarda la realizzazione, oltre a un parco macchine adeguato, abbiamo investito in un nuovo reparto di montaggio stampi da 2000 m2, operativo dalle prossime settimane, attrezzato per sollevamenti fino a 60 tonnellate, - prosegue Facchetti - e in una pressa prova-stampi di ultimissima generazione capace di simulare cicli di stampaggio totalmente in automatico, relativamente a stampi fino a 80 tonnellate di peso. Quest’ultima ci consente di verificare e certificare le chiusure, le tenute, le prestazioni termiche, eventuali zone di grippaggio (frequenti su stampi di dimensioni elevate), di eseguire lucidature automatiche delle chiusure e molto altro ancora. A livello percentuale, la pressofusione ha sempre avuto un peso maggiore sul valore della nostra produzione: complessità progettuali, valore dei materiali, trattamenti e obiettivi di produzione altamente sfidanti, concorrono infatti a rendere lo stampo di pressofusione più costoso. Indicativamente, gli stampi per pressofusione rappresentano oggi il 70% del nostro prodotto, mentre il restante 30% si riferisce agli stampi per iniezione. Si tratta, chiaramente, di un dato altalenante, che varia a seconda dell’anno, in quanto ciclicamente nel settore automotive (nostro principale comparto di riferimento) vengono riprogettati componenti strutturali e motoristici, incrementando i progetti in ambito pressofusione, mentre in altri anni l’attenzione si concentra su componenti di carrozzeria ed interni che comportano un maggior numero di stampi per iniezione di materie plastiche. A ciò si aggiunge l'ulteriore variabile introdotta dal thixomolding, che in prospettiva potrebbe sottrarre importanti quote di mercato relativamente alla realizzazione di supporti in plastica per plance, quadri strumenti, cockpit automobilistici, finora realizzati mediante iniezione. Nessuno operatore economico è in grado oggi di fare previsioni ottimistiche per l’anno 2020, in particolare sul settore automotive. Se fino a poco tempo fa le incognite principali erano relative alla tecnologia del motore termico a favore di quello elettrico, nonché sull’opportunità della piena proprietà del mezzo di trasporto rispetto a nuove forme di mobilità condivisa, oggi lo scenario è completamente mutato alla luce dell’epidemia di Coronavirus, i cui effetti temo stravolgeranno l’economia globale e le abitudini di tutti noi”.

Strade alternative

“In un periodo storico come quello presente caratterizzato da incertezze senza precedenti sotto i più diversi punti di vista, gli stampi prototipali stanno soffrendo meno rispetto ad altre tipologie. - suggerisce Facchetti - Ben consapevoli di ciò, abbiamo comunque scelto di non concentrarci in questo segmento di mercato che snatura la nostra filosofia di specializzazione nella progettazione e costruzione di attrezzature per elevate produzioni. Abbiamo però fatto un investimento che può rappresentare un vantaggio in questa direzione: abbiamo commissionato un nuovo forno di nitrurazione, carbo-nitrurazione, ossidazione e distensione con un volume di carica del diametro di 1600 x 1600 mm di altezza. Disporre internamente di una simile tecnologia può consentire, nel caso di stampi prototipali o che non prevedano elevate produzioni, di realizzare attrezzature con acciai bonificati e sottoporli a specifici trattamenti di nitrurazione, in modo da ovviare all’utilizzo di materiali più nobili quali acciai da tempra.

Un'altra tecnologia alternativa è rappresentata dalla manifattura additiva, che fornisce un valido aiuto nei casi in cui le tecnologie tradizionali non consentono l’ottenimento dei risultati richiesti. È però doveroso evidenziare che, secondo la nostra esperienza, per ora sussistono ancora forti limiti circa le capacità meccaniche ottenibili. Tuttavia, confidiamo che, nel breve periodo, la crescente qualità di impianti, polveri, trattamenti termici di invecchiamento e rivestimenti, consentiranno il raggiungimento di risultati interessanti”.

Trattamenti termici interni

“M.C.S. Facchetti si propone come partner strategico per i settori automotive, truck, powertrain, aerospace, idrosanitario, packaging, elettrotecnico e applicazioni industriali. Tendenzialmente, la nostra clientela ci richiede tipologie di stampi per elevate produzioni o che prevedono l’utilizzo di materie plastiche altamente abrasive e corrosive, questo ci impone di ottenere una durezza non solo a pelle. Da qui discende la scelta e l’esigenza di temprare gli stampi.

Dal 1981 eseguiamo internamente circa l’80% dei trattamenti termici operati sui nostri stampi. Questo ha permesso la creazione di una cultura aziendale in materia, ma soprattutto di avere una statistica importantissima sul comportamento dei diversi acciai in funzione del trattamento termico realizzato.

Eseguiamo internamente trattamenti di tempra in vuoto spinto, rinvenimenti, distensioni, invecchiamenti, nitrurazioni gassose, carbo-nitrurazioni, ossidazioni e post-ossidazioni.

In particolare, - conclude Paolo Facchetti - tutte le parti stampanti vengono sottoposte anche a distensione dopo lucidatura e nitrurazione, a vantaggio di migliori risultati in termini di prodotto e di prestazioni delle attrezzature”.

Premium mouldmaker

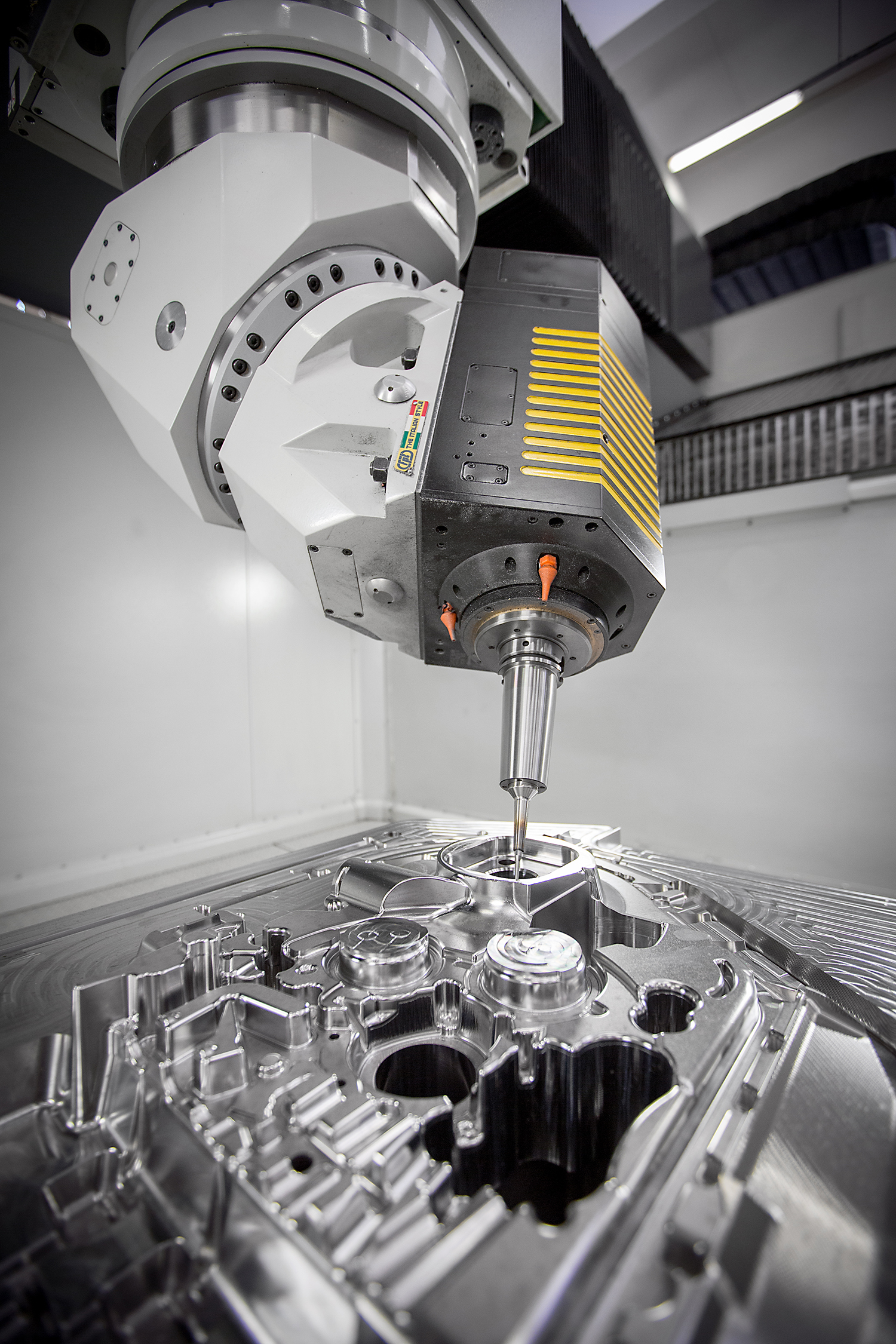

L’orientamento al cliente di M.C.S. Facchetti che si concretizza nella qualità e cura del dettaglio in tutte le fasi di lavoro. L'ufficio tecnico, cuore dell'azienda, è composto da collaboratori specializzati nella progettazione di stampi sia per la pressofusione di leghe sia per l'iniezione di materie plastiche. Software di simulazione, analisi FEM, analisi di riempimento e virtualizzazione permettono di visualizzare l'intero ciclo, dallo stampaggio alla pressa, dagli aspetti ergonomici per l'operatore alla manipolazione e manutenzione delle attrezzature. L’impegno costante in ricerca e aggiornamento tecnologico rende M.C.S. Facchetti capace di realizzare stampi caratterizzati da elevate complessità tecniche e di prestazioni richieste, con dimensioni fino a 4000x3000x2500 mm. e peso fino a 90.000 kg. Il reparto produttivo è dotato di numerosi centri di lavoro a 5, 6 e 7 assi; macchinari altamente automatizzati e di assoluta qualità grazie ai quali M.C.S. è in grado di offrire velocità realizzative e precisioni certificate da attenti controlli. Dagli anni '80 vengono eseguiti internamente trattamenti termici, attualmente condotti con impianti automatizzati che permettono di eseguire: tempra in atmosfera controllata, rinvenimenti, distensioni con post ossidazione, nitrurazioni gassose e carbo-nitrurazioni. Un sistema di controllo qualità puntuale e preciso garantisce ogni componente tramite l’impiego dei più avanzati strumenti di controllo. Dal 1998 la gestione della qualità in M.C.S. Facchetti è certificata conforme agli standard ISO 9001. Per il secondo anno consecutivo, nel novembre 2019, M.C.S. Facchetti è stata riconosciuta come “Eccellenza dell’anno Innovazione e Leadership nella Produzione Stampi”, in occasione dei Le Fonti International Awards, l’annuale premio destinato ai migliori protagonisti del settore industriale, professionale e finanziario, tenutisi presso Palazzo Mezzanotte, sede di Borsa italiana a Milano. Il riconoscimento è stato attribuito a M.C.S. Facchetti con una motivazione che ne celebra la leadership di settore, la presenza sul mercato da oltre 40 anni, l’attenzione rivolta alla formazione e valorizzazione delle risorse umane oltre all’investimento continuo in tecnologie all’avanguardia, aspetti che contribuiscono a garantire l’eccellenza dei suoi prodotti e servizi.

M.C.S. Facchetti

S.r.l.

Loc. Breda, 3

25070 Mura (BS)

Tel +39 0365 88000

Fax +39 0365 8908229

L’azienda segue l’intero percorso di sviluppo delle attrezzature e opera in co-design con il cliente alla ricerca delle soluzioni più adatte.

Il reparto produttivo è dotato di numerosi centri di lavoro a 5, 6 e 7 assi; e macchinari altamente automatizzati.

Controllo dimensionale eseguito su una parte stampata tramite braccio di misura e scanner laser.

M.C.S. Facchetti è stata riconosciuta “Eccellenza dell’Anno Innovazione & Leadership nella Produzione Stampi di Precisione” da Le Fonti Awards sia nel 2018 sia nel 2019.

L’azienda coniuga un’esperienza di oltre 40 anni nella metallurgia con tecnologie avanzate e una operatività 4.0.