AL SERVIZIO SANITARIO

Come la ricerca di nuove soluzioni medicali è supportata dai materiali polimerici di ultima generazione e dalle tecnologie ad essi correlate.

Dalle apparecchiature di analisi e terapia agli impianti protesici, dai consumabili alla componentistica, le materie plastiche forniscono al comparto medicale un contributo efficace e spesso insostituibile. Resistenza, leggerezza, sterilizzabilità, biocompatibilità, lavorabilità e trasparenza ai sistemi di analisi si traducono in applicazioni funzionali, nel più severo rispetto delle stringenti normative di settore.

IL LATO MORBIDO DEL MEDICALE

Pratici da usare, affidabili, sicuri, gradevoli da vedere, facili da pulire: i dispositivi dedicati alla diagnostica o alla terapia medicale devono soddisfare numerosi requisiti. Per proteggere la porta USB di un avanzato apparecchio respiratorio di Air Liquide Medical Systems da schizzi, polveri e altre... invasioni, Nextis ha sviluppato in collaborazione con Kraiburg TPE una articolata copertura flessibile. Questa è fissata all’alloggiamento del dispositivo e prevede una chiusura incernierata che garantisce la chiusura a tenuta. “Per questa applicazione, avevamo bisogno di un materiale morbido ma resiliente in grado di resistere in modo affidabile all’apertura e chiusura ripetuta della copertura protettiva per tutta la durata del dispositivo respiratorio, senza subire deformazioni e perdere le proprie funzioni di tenuta”, spiega Benoit Lafin, R&D Manager di Nextis. Il pezzo è stato quindi stampato con l’elastomero termoplastico Thermolast di Kraiburg TPE che coniuga efficacemente elevate performance meccaniche ed estetiche, è facile da stampare a iniezione e resiste in modo affidabile ai detergenti professionali senza deteriorarsi o scolorirsi.

Facilità d’uso e sicurezza devono viaggiare di pari passo nei prodotti Gerresheimer e sono fattori irrinunciabili. Per questo l’azienda ha deciso di dotare le proprie siringhe Gx RTF di chiusure twist-off SG ITC (Integrated Tip Cap) di Stevanato Group. Questo tappo con sigillatura incorporata è formato da due parti: un componente elastomerico disponibile in diverse formulazioni e un cappuccio rigido in polimero traslucido.

La parte in TPE è inserita nel tappo in materia plastica, avvitato assieme all’adattatore Luer Lock e pre-assemblato sulla siringa. Rispetto ai sistemi Luer Cone convenzionali, questa soluzione chiude la siringa in modo più stabile, proteggendo meglio il prodotto farmaceutico. Impugnature ergonomiche, componenti antistrappo, guarnizioni, cappucci di connettori IV, dispositivi per test diagnostici: sono solo alcuni esempi delle numerose applicazioni medicali cui sono destinati i TPE. Per tutte quelle parti da stampare a iniezione avient ha messo a punto 8 nuovi gradi di elastomeri termoplastici della gamma Versaflex. La serie Versaflex HC3810, formulata senza composti di origine animale, è proposta in uno spettro di durezze adatto a soddisfare le diverse esigenze del comparto e può essere sovrastampata sul polipropilene.

Attualmente commercializzati in Nord America, i nuovi gradi di Versaflex sono traslucidi e colorabili con facilità. Possono essere sterilizzati con raggi gamma e in autoclave, e sono conformi alle norme ISO 10993-4 e -5, REACH SVHC e RoHS.

NON SIAMO DI METALLO

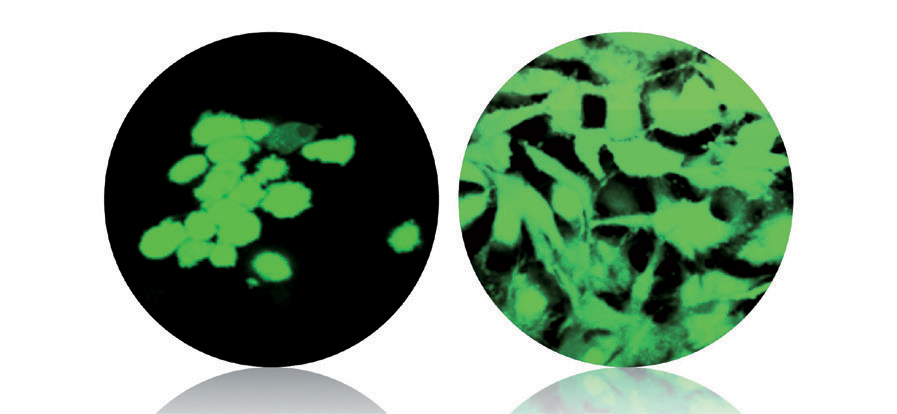

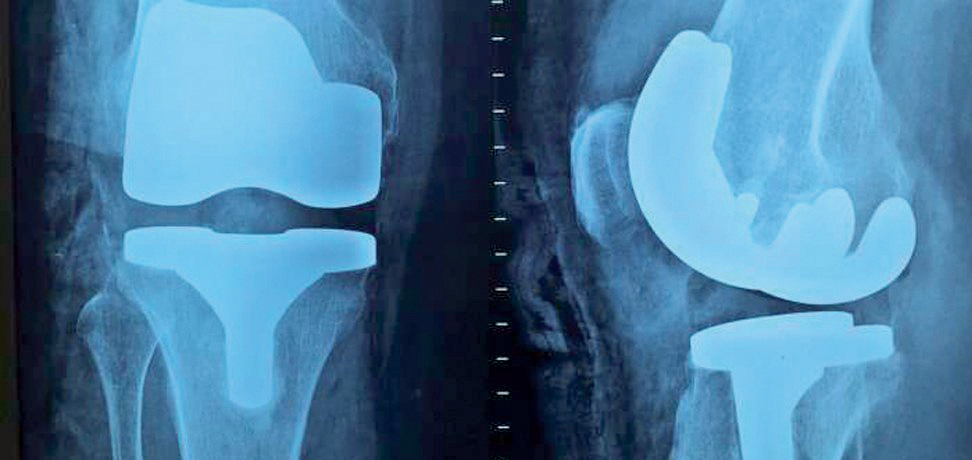

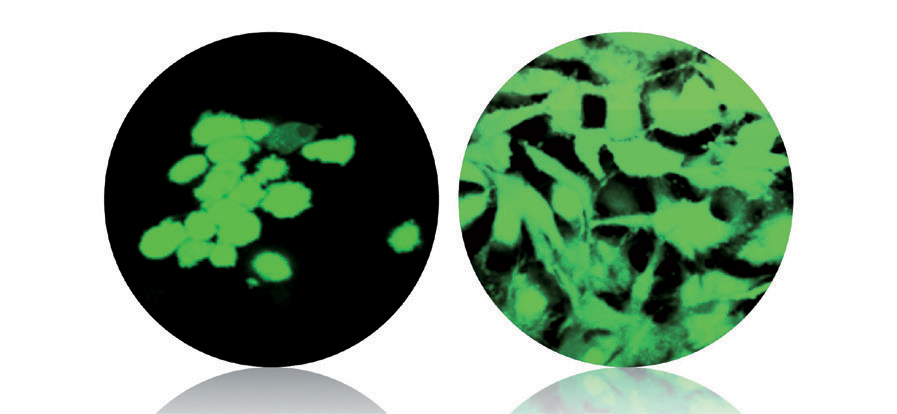

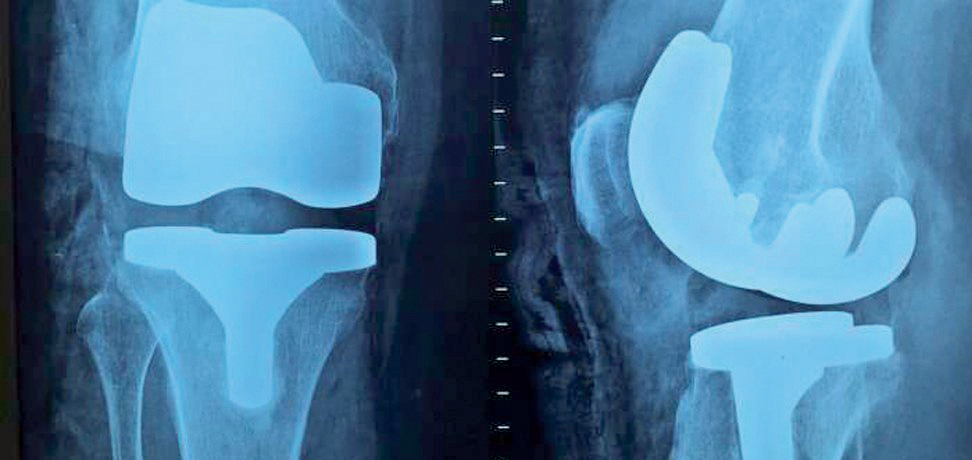

In molti casi di implantologia i materiali plastici possono rivelarsi più adatti a interfacciarsi con la struttura ossea rispetto ai metalli e creano meno problemi. Gli impianti metallici, ad esempio, possono interferire con i sistemi diagnostici, usurarsi creando frammenti ecc. Vestakeep Fusion iC4800 è un nuovo polietereterchetone osteoconduttivo sviluppato da Evonik, caratterizzato da proprietà meccaniche molto simili a quelle dell’osso umano. Caricato con un additivo funzionale, il fosfato calcico bifasico, questo biomateriale a base PEEK facilita l’adesione delle cellule ossee agli impianti e quindi l’osteointegrazione, accelerando il processo di fusione tra osso e impianto. Vestakeep iC4800 è il primo prodotto della linea Fusion e, come gli altri polimeri ad alte prestazioni a base PEEK destinati al settore medicale, non altera in alcun modo le rilevazioni a raggi X o tramite MRI. Può essere fresato, stampato a compressione, estruso e anche stampato a iniezione. Nell’ambito della gamma Fusion, Evonik fornirà materiali con proprietà bioattive specifiche richieste dai clienti e sta studiando un filamento da stampare in 3D con la tecnologia di fused filament fabrication (FFF).

La chirurgia mininvasiva richiede una flessibilità supplementare ai materiali usati per gli impianti. In risposta a tale esigenza, i ricercatori della School of Chemistry dell’Università di Birmingham hanno messo a punto un nuovo biomateriale termoplastico molto resistente e altrettanto facile da lavorare. Si tratta di un tipo di nylon e, come tale, ha proprietà di memoria di forma che gli consentono di essere allungato e modellato ma anche di tornare alla sua forma originale quando viene riscaldato.

Un ulteriore vantaggio del materiale è la sua struttura amorfa: “Per molte plastiche, incluso il nylon, la tenacità dipende spesso dalla struttura semicristallina, che però le rende più difficili da sagomare e stampare. - spiega Josh Worch, il ricercatore post-dottorato che ha guidato il lavoro - La nostra nuova plastica, invece, è resistente come il nylon, ma senza essere cristallina, quindi è molto più facile da manipolare”.

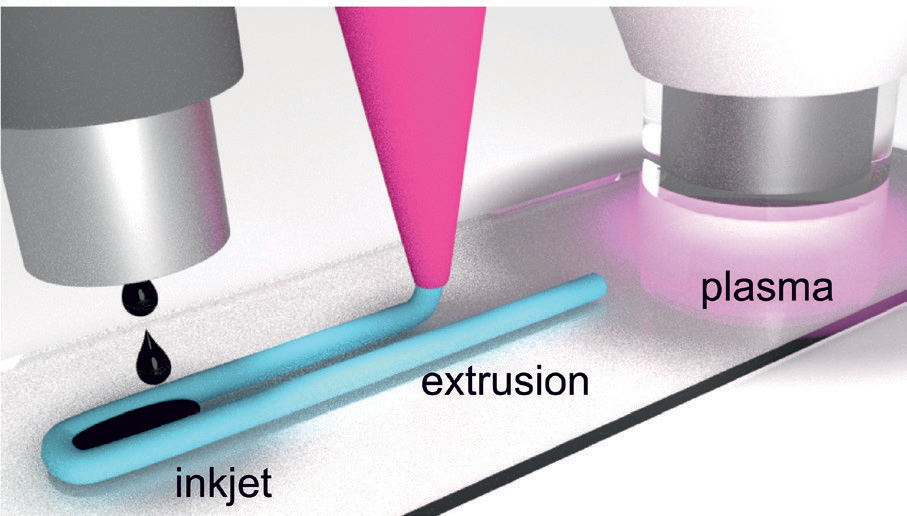

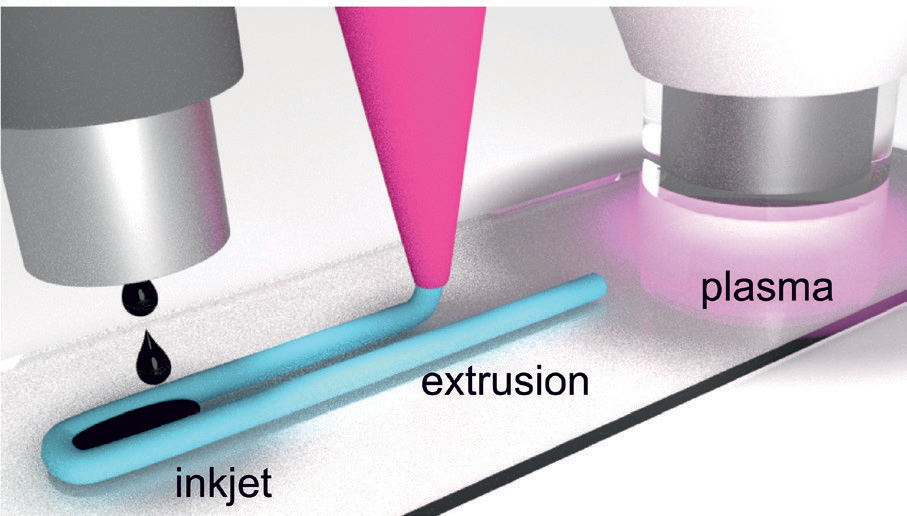

Per ripristinare le funzioni delle persone con disabilità, i ricercatori stanno sviluppando neuroprotesi in grado di trasmettere segnali elettrici al midollo spinale e al cervello, ma non sempre è facile e rapido adattare le neuroprotesi ai tessuti nervosi del paziente. La soluzione proposta dal gruppo di ricerca guidato dal professor Pavel Musienko dell’Istituto di biomedicina traslazionale dell’Università di San Pietroburgo e dal professor Ivan Minev dell’Università di Sheffield si basa su una nuova tecnologia di stampa 3D che consente di personalizzare rapidamente gli impianti muscolari e neurali per il monitoraggio e il ripristino delle funzioni motorie. Si chiama NeuroPrint questo innovativo sistema di stampa 3D ibrida e parte dalla produzione additiva del futuro impianto in silicone, che funge anche da materiale isolante. Su questo vengono poi applicate delle microparticelle di platino o di un altro elemento elettricamente conduttivo, e la superficie viene attivata da plasma freddo. Il numero e la configurazione degli elettrodi nell’impianto neurale possono essere modificati, producendo dispositivi per l’impianto nel tessuto del midollo spinale, del cervello o dei muscoli.

Il tempo medio di produzione dalla creazione del progetto alla prototipazione può limitarsi a 24 ore. “Considerando la compattezza delle apparecchiature e la versatilità dell’approccio, è molto probabile che in futuro sarà possibile produrre impianti neurali specifici per il paziente direttamente in ospedale. - afferma il professor Pavel Musienko - Ciò segue i principi della medicina personalizzata e ridurrà il più possibile i costi e i tempi di consegna”.

3D ANTI-COVID

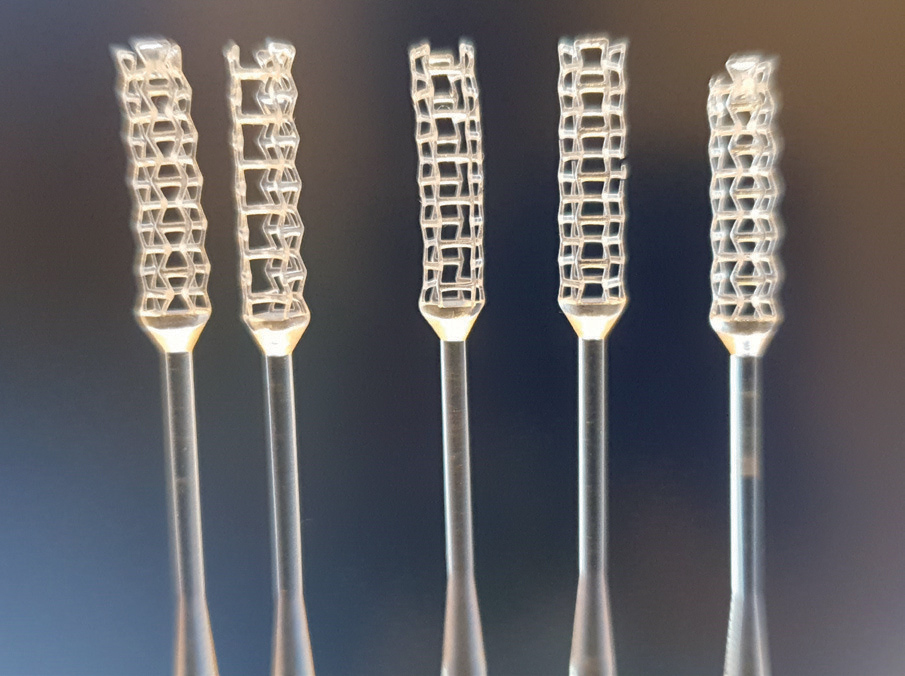

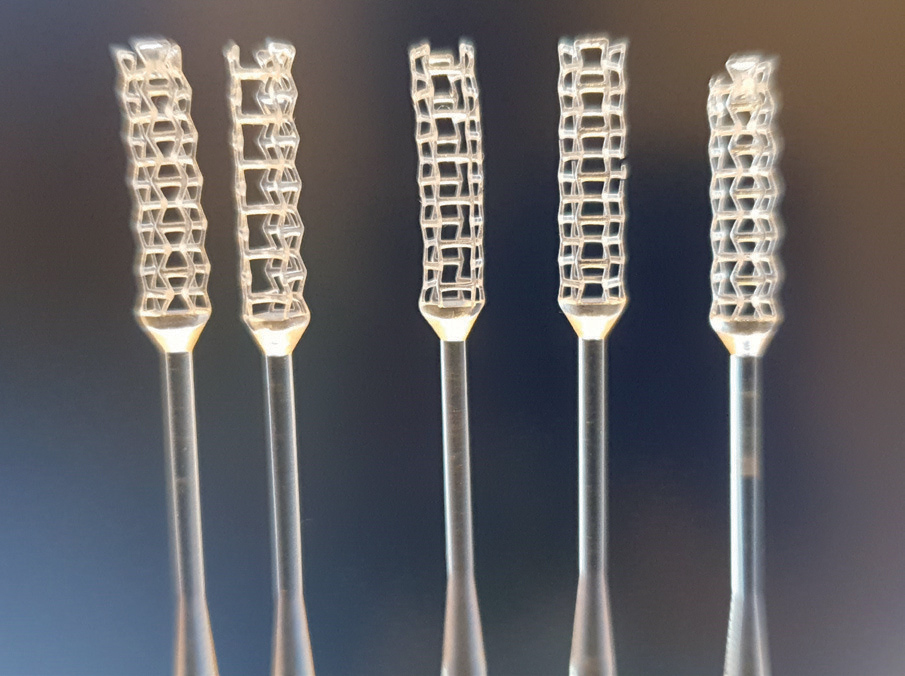

Nel corso di questi mesi di pandemia l’additive manufacturing ha dimostrato di essere una tecnologia strategica: permette di realizzare parti su misura, ad esempio per adattare una maschera da snorkeling come respiratore, di farlo in tempi brevi, quando e dove serve. Tra le soluzioni più recenti è interessante quella sviluppata dai ricercatori dell’University of Wolverhampton che hanno stampato in 3D dei tamponi adatti ai test per il Covid-19. Chi si è già sottoposto a questa analisi rinofaringea sa quanto sia fastidiosa, i nuovi tamponi impiegano meta-materiali auxetici in grado di restringersi sotto la resistenza assiale, quindi quando percorrono la cavità nasale riducono in modo significativo lo stress sui tessuti circostanti.

I primi campioni sono stati stampati grazie alla collaborazione di Formlabs, una volta che i tamponi avranno superato tutte le prove per la produzione in serie, il progetto sarà reso pubblico in modo che qualsiasi istituzione o paese possa produrli su richiesta.

L.C.

Per proteggere la porta USB di un avanzato apparecchio respiratorio Nextis ha sviluppato una copertura flessibile con l’elastomero Thermolast K di Kraiburg TPE.

Le siringhe Gx RTF di Gerresheimer hanno chiusure twist-off SG ITC formate da un cappuccio rigido in polimero traslucido che incorpora una sigillatura in TPE.

avient ha messo a punto 8 nuovi gradi di TPE per il settore medicale: la serie Versaflex HC3810, proposta in diverse durezze, è stampabile a iniezione e sovrastampabile sul PP.

Vestakeep Fusion iC4800 è un nuovo PEEK osteoconduttivo di Evonik per implantologia, con proprietà meccaniche molto simili a quelle dell’osso umano.

Per la chirurgia mininvasiva i ricercatori dell’Università di Birmingham hanno sviluppato un nuovo biomateriale termoplastico amorfo a base PA resistente e facile da lavorare.

Grazie a un sistema di stampa 3D ibrida NeuroPrint realizza neuroprotesi rapide e su misura per ripristinare le funzioni delle persone con disabilità.

I ricercatori dell’University of Wolverhampton hanno stampato in 3D dei tamponi rinofaringei che usano meta-materiali per rendere meno fastidioso il test anti-Covid.

L'articolo è estratto dal numero di Novembre della Rivista PD : puoi sfogliare il numero al link: http://www.eriseventi.com/plastdesign

Buona lettura!

Dalle apparecchiature di analisi e terapia agli impianti protesici, dai consumabili alla componentistica, le materie plastiche forniscono al comparto medicale un contributo efficace e spesso insostituibile. Resistenza, leggerezza, sterilizzabilità, biocompatibilità, lavorabilità e trasparenza ai sistemi di analisi si traducono in applicazioni funzionali, nel più severo rispetto delle stringenti normative di settore.

IL LATO MORBIDO DEL MEDICALE

Pratici da usare, affidabili, sicuri, gradevoli da vedere, facili da pulire: i dispositivi dedicati alla diagnostica o alla terapia medicale devono soddisfare numerosi requisiti. Per proteggere la porta USB di un avanzato apparecchio respiratorio di Air Liquide Medical Systems da schizzi, polveri e altre... invasioni, Nextis ha sviluppato in collaborazione con Kraiburg TPE una articolata copertura flessibile. Questa è fissata all’alloggiamento del dispositivo e prevede una chiusura incernierata che garantisce la chiusura a tenuta. “Per questa applicazione, avevamo bisogno di un materiale morbido ma resiliente in grado di resistere in modo affidabile all’apertura e chiusura ripetuta della copertura protettiva per tutta la durata del dispositivo respiratorio, senza subire deformazioni e perdere le proprie funzioni di tenuta”, spiega Benoit Lafin, R&D Manager di Nextis. Il pezzo è stato quindi stampato con l’elastomero termoplastico Thermolast di Kraiburg TPE che coniuga efficacemente elevate performance meccaniche ed estetiche, è facile da stampare a iniezione e resiste in modo affidabile ai detergenti professionali senza deteriorarsi o scolorirsi.

Facilità d’uso e sicurezza devono viaggiare di pari passo nei prodotti Gerresheimer e sono fattori irrinunciabili. Per questo l’azienda ha deciso di dotare le proprie siringhe Gx RTF di chiusure twist-off SG ITC (Integrated Tip Cap) di Stevanato Group. Questo tappo con sigillatura incorporata è formato da due parti: un componente elastomerico disponibile in diverse formulazioni e un cappuccio rigido in polimero traslucido.

La parte in TPE è inserita nel tappo in materia plastica, avvitato assieme all’adattatore Luer Lock e pre-assemblato sulla siringa. Rispetto ai sistemi Luer Cone convenzionali, questa soluzione chiude la siringa in modo più stabile, proteggendo meglio il prodotto farmaceutico. Impugnature ergonomiche, componenti antistrappo, guarnizioni, cappucci di connettori IV, dispositivi per test diagnostici: sono solo alcuni esempi delle numerose applicazioni medicali cui sono destinati i TPE. Per tutte quelle parti da stampare a iniezione avient ha messo a punto 8 nuovi gradi di elastomeri termoplastici della gamma Versaflex. La serie Versaflex HC3810, formulata senza composti di origine animale, è proposta in uno spettro di durezze adatto a soddisfare le diverse esigenze del comparto e può essere sovrastampata sul polipropilene.

Attualmente commercializzati in Nord America, i nuovi gradi di Versaflex sono traslucidi e colorabili con facilità. Possono essere sterilizzati con raggi gamma e in autoclave, e sono conformi alle norme ISO 10993-4 e -5, REACH SVHC e RoHS.

NON SIAMO DI METALLO

In molti casi di implantologia i materiali plastici possono rivelarsi più adatti a interfacciarsi con la struttura ossea rispetto ai metalli e creano meno problemi. Gli impianti metallici, ad esempio, possono interferire con i sistemi diagnostici, usurarsi creando frammenti ecc. Vestakeep Fusion iC4800 è un nuovo polietereterchetone osteoconduttivo sviluppato da Evonik, caratterizzato da proprietà meccaniche molto simili a quelle dell’osso umano. Caricato con un additivo funzionale, il fosfato calcico bifasico, questo biomateriale a base PEEK facilita l’adesione delle cellule ossee agli impianti e quindi l’osteointegrazione, accelerando il processo di fusione tra osso e impianto. Vestakeep iC4800 è il primo prodotto della linea Fusion e, come gli altri polimeri ad alte prestazioni a base PEEK destinati al settore medicale, non altera in alcun modo le rilevazioni a raggi X o tramite MRI. Può essere fresato, stampato a compressione, estruso e anche stampato a iniezione. Nell’ambito della gamma Fusion, Evonik fornirà materiali con proprietà bioattive specifiche richieste dai clienti e sta studiando un filamento da stampare in 3D con la tecnologia di fused filament fabrication (FFF).

La chirurgia mininvasiva richiede una flessibilità supplementare ai materiali usati per gli impianti. In risposta a tale esigenza, i ricercatori della School of Chemistry dell’Università di Birmingham hanno messo a punto un nuovo biomateriale termoplastico molto resistente e altrettanto facile da lavorare. Si tratta di un tipo di nylon e, come tale, ha proprietà di memoria di forma che gli consentono di essere allungato e modellato ma anche di tornare alla sua forma originale quando viene riscaldato.

Un ulteriore vantaggio del materiale è la sua struttura amorfa: “Per molte plastiche, incluso il nylon, la tenacità dipende spesso dalla struttura semicristallina, che però le rende più difficili da sagomare e stampare. - spiega Josh Worch, il ricercatore post-dottorato che ha guidato il lavoro - La nostra nuova plastica, invece, è resistente come il nylon, ma senza essere cristallina, quindi è molto più facile da manipolare”.

Per ripristinare le funzioni delle persone con disabilità, i ricercatori stanno sviluppando neuroprotesi in grado di trasmettere segnali elettrici al midollo spinale e al cervello, ma non sempre è facile e rapido adattare le neuroprotesi ai tessuti nervosi del paziente. La soluzione proposta dal gruppo di ricerca guidato dal professor Pavel Musienko dell’Istituto di biomedicina traslazionale dell’Università di San Pietroburgo e dal professor Ivan Minev dell’Università di Sheffield si basa su una nuova tecnologia di stampa 3D che consente di personalizzare rapidamente gli impianti muscolari e neurali per il monitoraggio e il ripristino delle funzioni motorie. Si chiama NeuroPrint questo innovativo sistema di stampa 3D ibrida e parte dalla produzione additiva del futuro impianto in silicone, che funge anche da materiale isolante. Su questo vengono poi applicate delle microparticelle di platino o di un altro elemento elettricamente conduttivo, e la superficie viene attivata da plasma freddo. Il numero e la configurazione degli elettrodi nell’impianto neurale possono essere modificati, producendo dispositivi per l’impianto nel tessuto del midollo spinale, del cervello o dei muscoli.

Il tempo medio di produzione dalla creazione del progetto alla prototipazione può limitarsi a 24 ore. “Considerando la compattezza delle apparecchiature e la versatilità dell’approccio, è molto probabile che in futuro sarà possibile produrre impianti neurali specifici per il paziente direttamente in ospedale. - afferma il professor Pavel Musienko - Ciò segue i principi della medicina personalizzata e ridurrà il più possibile i costi e i tempi di consegna”.

3D ANTI-COVID

Nel corso di questi mesi di pandemia l’additive manufacturing ha dimostrato di essere una tecnologia strategica: permette di realizzare parti su misura, ad esempio per adattare una maschera da snorkeling come respiratore, di farlo in tempi brevi, quando e dove serve. Tra le soluzioni più recenti è interessante quella sviluppata dai ricercatori dell’University of Wolverhampton che hanno stampato in 3D dei tamponi adatti ai test per il Covid-19. Chi si è già sottoposto a questa analisi rinofaringea sa quanto sia fastidiosa, i nuovi tamponi impiegano meta-materiali auxetici in grado di restringersi sotto la resistenza assiale, quindi quando percorrono la cavità nasale riducono in modo significativo lo stress sui tessuti circostanti.

I primi campioni sono stati stampati grazie alla collaborazione di Formlabs, una volta che i tamponi avranno superato tutte le prove per la produzione in serie, il progetto sarà reso pubblico in modo che qualsiasi istituzione o paese possa produrli su richiesta.

L.C.

Per proteggere la porta USB di un avanzato apparecchio respiratorio Nextis ha sviluppato una copertura flessibile con l’elastomero Thermolast K di Kraiburg TPE.

Le siringhe Gx RTF di Gerresheimer hanno chiusure twist-off SG ITC formate da un cappuccio rigido in polimero traslucido che incorpora una sigillatura in TPE.

avient ha messo a punto 8 nuovi gradi di TPE per il settore medicale: la serie Versaflex HC3810, proposta in diverse durezze, è stampabile a iniezione e sovrastampabile sul PP.

Vestakeep Fusion iC4800 è un nuovo PEEK osteoconduttivo di Evonik per implantologia, con proprietà meccaniche molto simili a quelle dell’osso umano.

Per la chirurgia mininvasiva i ricercatori dell’Università di Birmingham hanno sviluppato un nuovo biomateriale termoplastico amorfo a base PA resistente e facile da lavorare.

Grazie a un sistema di stampa 3D ibrida NeuroPrint realizza neuroprotesi rapide e su misura per ripristinare le funzioni delle persone con disabilità.

I ricercatori dell’University of Wolverhampton hanno stampato in 3D dei tamponi rinofaringei che usano meta-materiali per rendere meno fastidioso il test anti-Covid.

L'articolo è estratto dal numero di Novembre della Rivista PD : puoi sfogliare il numero al link: http://www.eriseventi.com/plastdesign

Buona lettura!