INNOVAZIONE MACCATRONICA

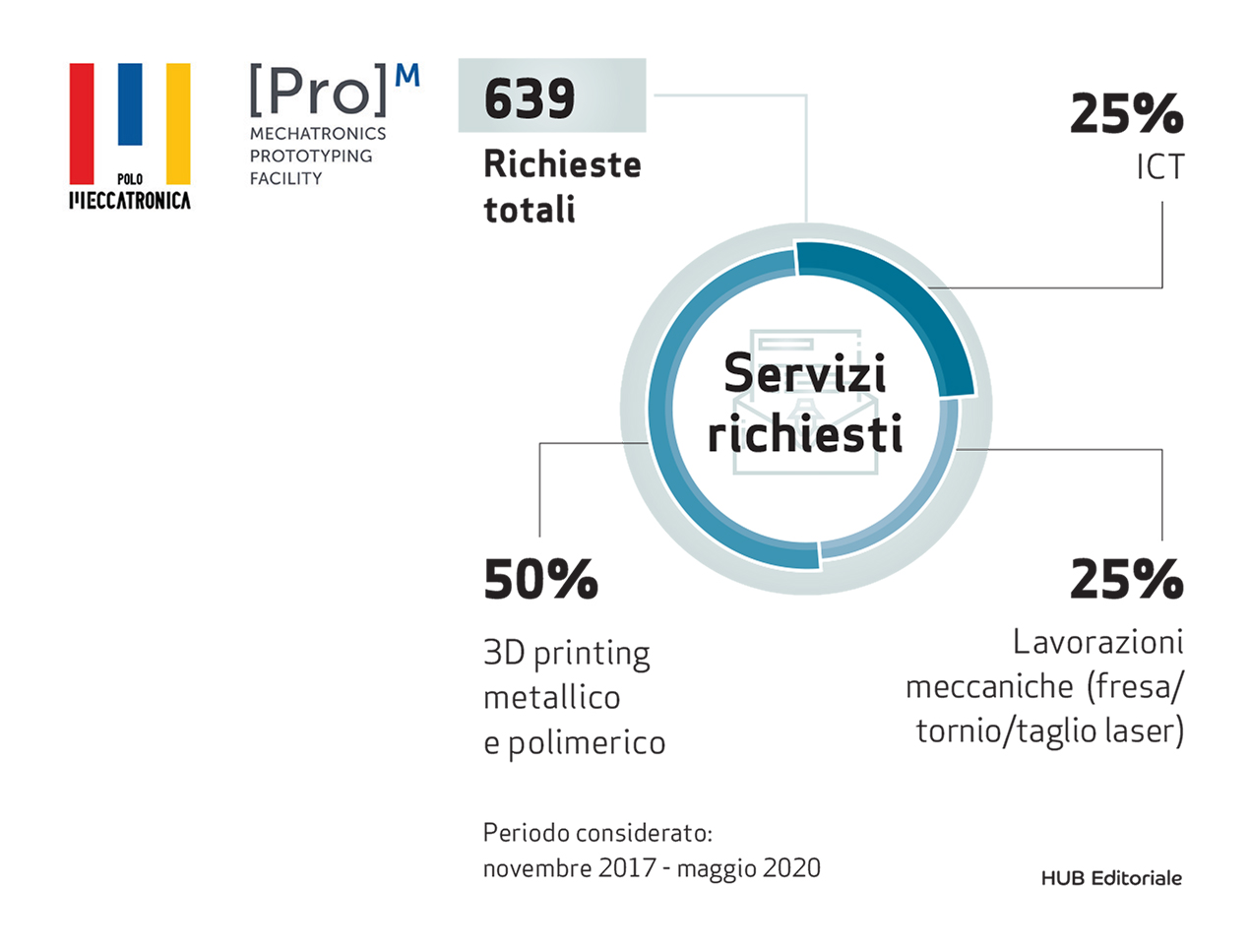

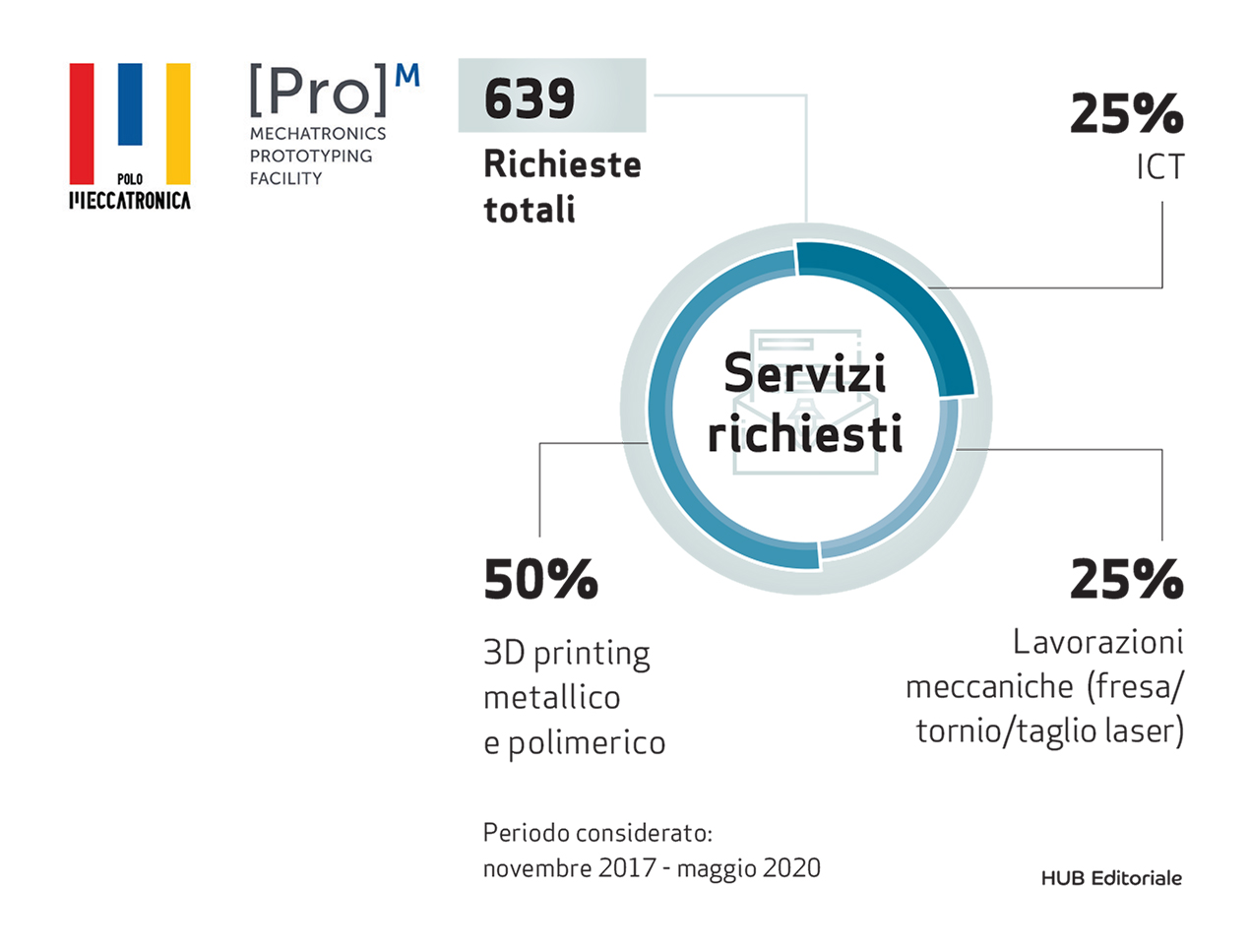

Un'infrastruttura al servizio delle imprese, per la fornitura di competenze e prototipi meccatronici utili a sviluppare soluzioni innovative e business in un'ottica 4.0.

Per fare innovazione è necessario non solo avere un'idea originale, rispondente alle necessità emergenti sul mercato, ma è indispensabile ingegnerizzarla, industrializzarla, svilupparla e verificarla in ogni suo aspetto. Per rispondere a tali esigenze espresse dall'industria del territorio trentino, fornendo un supporto in termini di servizi e competenze, nel 2017 è nata ProM Facility (www.promfacility.eu).

Si tratta di un laboratorio di prototipazione meccatronica, un'infrastruttura tecnologica aperta a collaborazioni con il mondo dell'impresa, della ricerca e della formazione, realizzato all'interno del Polo Meccatronica dalla collaborazione tra Provincia autonoma di Trento, Trentino Sviluppo, Fondazione Bruno Kessler, Università di Trento e Confindustria Trento, nell’ambito del Programma operativo FESR 2014 - 2020 della Provincia autonoma di Trento.

Grazie alla possibilità di integrare tante e diverse tecnologie abilitanti dell'industria 4.0, come stampa 3D, intelligenza artificiale, IoT, design for additive, integrazione di sistema ed elettronica di controllo, ProM Facility si propone come anello di congiunzione fra ricerca applicata e industria manifatturiera avanzata. “Il cuore della nostra attività – spiega Paolo Gregori, direttore area ProM Facility di Trentino Sviluppo - è la realizzazione di prototipi meccatronici, ossia sistemi o sottosistemi che integrano meccanica, elettronica e software in uno stesso prototipo. Chiunque può rivolgersi a noi, per ricevere uno specifico tipo e grado di aiuto: dalla start-up che deve sviluppare un drone alla piccola-media impresa che vuole creare una bici ibrida di nuova generazione, al centro di biotecnica alle prese con lo sviluppo di un'articolazione bionica, fino ai grandi gruppi internazionali che necessitano di una facility che fornisca prototipi funzionanti. ProM Facility opera su 6 aree principali di competenza, che assieme formano una infrastruttura completa per la prototipazione meccatronica in linea con le direttrici strategiche della Smart Manufacturing e dell’Industry 4.0. Queste aree comprendono: manifattura additiva e ibrida, lavorazioni meccaniche, metrologia, test e qualifica di componenti e sistemi, elettronica, intelligenza artificiale”.

UN MIX DI KNOW-HOW...

“La nostra mission consiste nell'essere utili a sviluppare il business delle aziende, per questo è importante per noi disporre di una rete di collaborazioni e competenze ad ampio raggio. - prosegue Gregori - Il nostro nome porta al suo interno questa impronta: accanto all'acronimo ProM, che sta per Prototipi Meccatronici, c'è la parola Facility ad indicare che siamo una infrastruttura a disposizione.

Non siamo indipendenti dal resto del sistema, ma siamo un tassello inserito tra Confindustria, quindi il mondo delle imprese, e le competenze dell'Università di Trento, della Fondazione Kessler e della nostra casa madre Trentino Sviluppo. ProM Facility si posiziona in una nicchia di eccellenza sul panorama italiano ed europeo ed è inserita nei network dei Digital Innovation Hub (DIH) e dei Competence Centre. Fa anche parte del network europeo Vanguard Initiative, in cui ha ruolo formale nello Steering Commitee del Pilot 3DPrinting, dove ha già attivato 2 progetti di ricerca finanziati. All'interno del nostro laboratorio lavorano circa 20 persone, un mix tra ricercatori, professori universitari, tecnici e ingegneri che insieme creano la competenza necessaria a fornire i servizi alle imprese.

A ciò si aggiunge il turnover di studenti provenienti da scuole tecniche, università, post-dottorati, enti di ricerca, ma anche personale delle aziende che, in parte, svolgono attività di sviluppo dei progetti assieme ai nostri tecnici, creando un gruppo multidisciplinare molto vivace e in continuo ricambio. Grazie a questo insieme di competenze forniamo inoltre alle imprese del comparto meccanico e meccatronico percorsi di aggiornamento, formazione specialistica hands-on sulle macchine in un contesto dinamico e all’avanguardia; mentre a studenti e dottorandi proponiamo percorsi di ricerca e formazione d’eccellenza, e ai partner di ricerca la possibilità di fare sinergia mettendo a sistema competenze trasversali”.

… E TECNOLOGIE INDUSTRIALI

“La nostra realtà – suggerisce Gregori - può essere paragonata a una sorta di fablab industriale, perché, oltre alle competenze, disponiamo di macchinari di tipo industriale che permettono di realizzare prototipi funzionanti e pre-serie di prodotti.Al nostro interno sono presenti più tecnologie di produzione additiva, e seppur qualificandoci in misura significativa è bene precisare che la stampa 3D è solo uno degli aspetti del nostro servizio.". Con i diversi sistemi di additive manufacturing realizziamo parti in metallo o in materiali polimerici che rimarrebbero 'inanimate' se non le dotassimo di tutta una serie di integrazioni e intelligenze che le rendono dei prototipi meccatronici. Inoltre, possiamo riprendere i particolari stampati in 3D con lavorazioni convenzionali e, al termine del percorso di sviluppo, eseguire test e verifiche funzionali nei nostri laboratori attrezzati con camere climatiche, apparecchi di tomografia ecc.Tutto ciò ci permette di supportare sia le start-up che non hanno ancora un'unità produttiva al proprio interno e si appoggiano a noi per sviluppare i prototipi dei loro progetti; sia le PMI del territorio, che possono avere lacune di competenze o non dispongono di tecnologie costose; sia imprese di dimensioni un po' più grandi o anche grosse multinazionali a cui serve una facility che partecipi ai progetti più complessi per lo sviluppo di prototipi funzionanti, per la realizzazione dei quali sono necessari diversi tipi di tecnologie e trovarle presso un'unica sede costituisce un importante valore aggiunto. I settori con cui collaboriamo più attivamente sono quelli del racing, per auto e moto, dove c'è una continua rimessa a punto dei componenti, siano freni, carenature, manopole o altro; l'automotive, soprattutto negli ambiti di nuova generazione e dell'innovativa logica di supply chain che ricorre alla stampa 3D per l'approvvigionamento dei ricambi; l'avionica e l'aerospazio, in particolare per la progettazione e la produzione di parti speciali per droni e satelliti; e il biomedicale, per la realizzazione di articolazioni robotiche, protesi stampate in 3D, ricostruzione di parti anatomiche tramite immagini tridimensionali e cuori artificiali, dove le soluzioni su misura si combinano con sofisticati sistemi meccatronici”.

GINOCCHIO ALLO STUDIO

Nell'ambito della ricerca biomedicale, un interessante progetto multi-disciplinare è deMotu, che ha visto ProM Facility collaborare con il Dipartimento di Ingegneria Industriale dell’Università di Trento, il centro di ricerche sport e montagna CeRiSM dell'Università di Verona e il museo delle scienze MUSE di Trento, alla realizzazione di una replica fedele del ginocchio umano. Il team è partito dalla scansione di un ginocchio, segmentata e trasformata in un solido virtuale in modo da rendere il formato di uscita utilizzabile dai software 3D necessari a rettificare la scansione. Per i vari elementi sono stati identificati i materiali artificiali in grado di avvicinarsi il più possibile, per caratteristiche meccaniche, ai quelli biologici di riferimento. Il PA11 e la tecnologia a letto di polvere hanno permesso di ricreare le parti ossee, consentendo di riprodurne la struttura interna: la parte corticale e la parte trabecolare. L’ottimizzazione topologica, in questa fase, è stata di grosso aiuto, in quanto è stato documentato che le strutture interne delle ossa si sono sviluppate principalmente nella direzione delle linee di sforzo. Le parti molli, come cartilagini e menischi, sono state ottenute tramite tecnologie di stampa SLS e resine UV-sensibili. I materiali utilizzati, flex ed elastic, hanno le proprietà cercate, ma non il coefficiente di attrito delle articolazioni. Per le parti elastiche di collegamento sono state usate resine bicomponenti e siliconi. Legamenti e tendini così riprodotti sono stati inseriti in fori filettati creati all'interno degli elementi: con il prototipo è possibile agire con un cacciavite e cambiare il pretensionamento dei collegamenti elastici e quindi influenzare il movimento dell’intera struttura. Questa è una grossa differenza con la struttura anatomica originale, in cui nel punto di attacco c’è un graduale ispessimento e cambio di densità nei tessuti, ma è in linea con quello che può essere il risultato di una chirurgia di ricostruzione dei legamenti.

La replica del movimento è una fase molto complessa, nella quale si cerca di riprodurre il naturale movimento di scorrimento tra le parti e il carico a cui ogni struttura si sottopone. I risultati di attività sperimentali condotte in altri laboratori, come l’Università di Verona, hanno fornito i dati di cinematica e dinamica del corpo umano nel suo insieme e del ginocchio in particolare.

1.ProM Facility è un laboratorio di prototipazione meccatronica finalizzato a sviluppare i progetti e il business delle aziende in un'ottica 4.0.

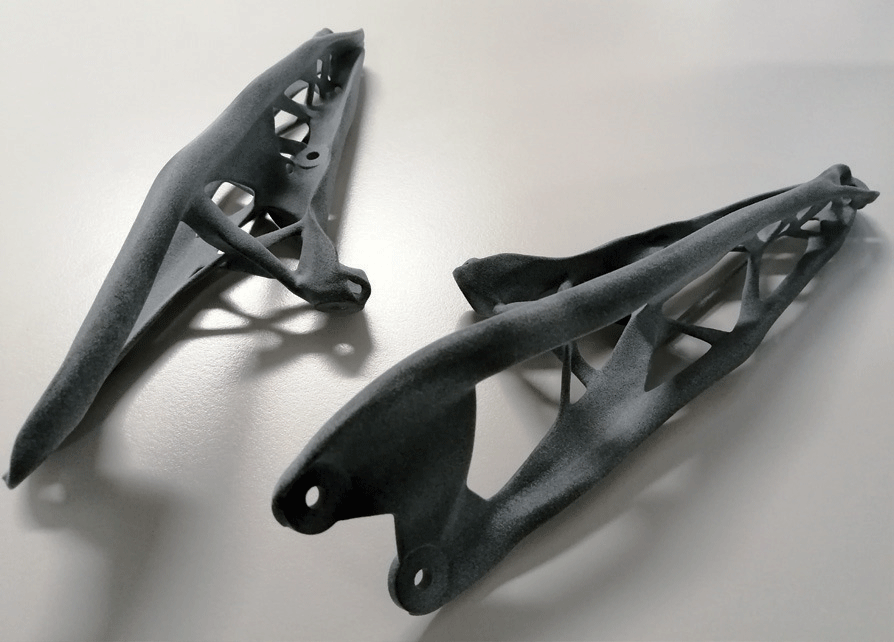

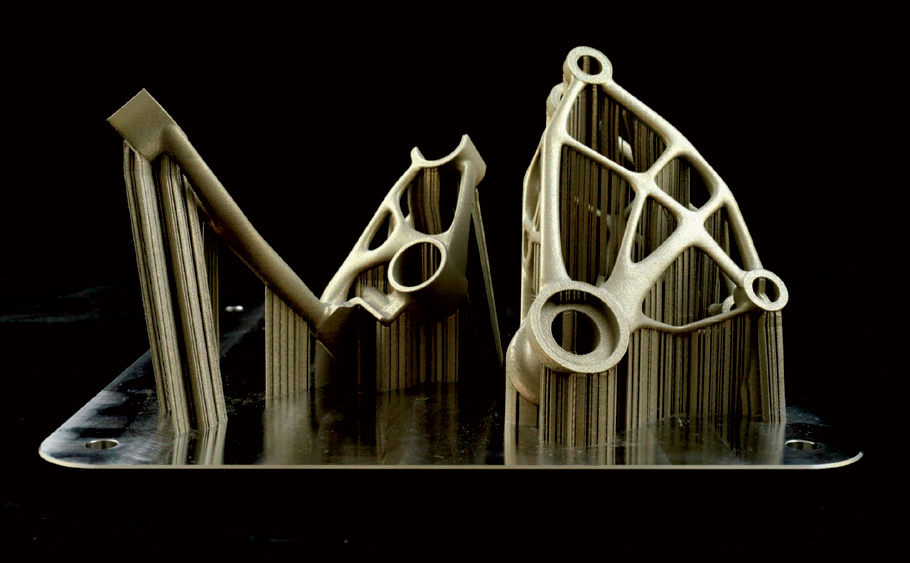

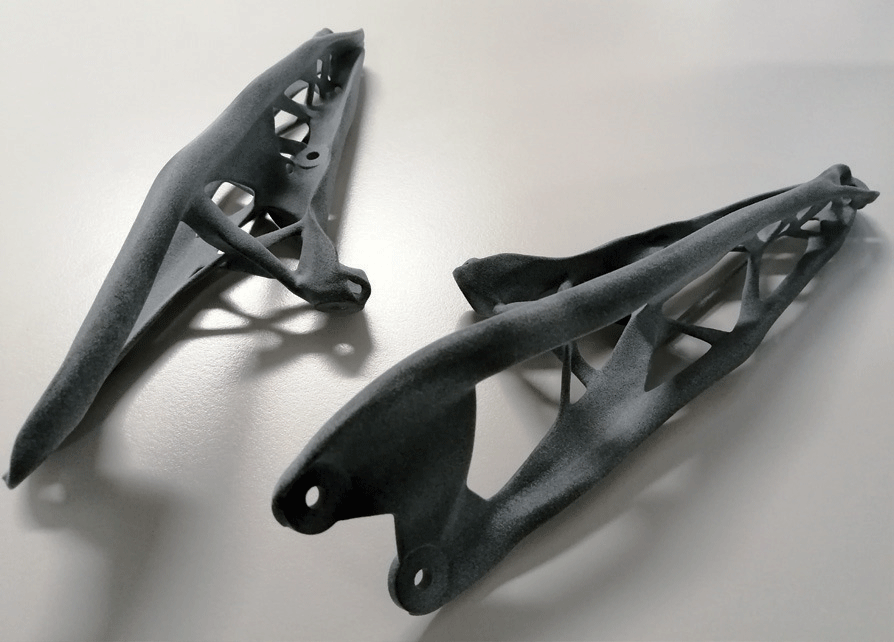

2. I prototipi polimerici o metallici realizzati con le diverse tecnologie additive sono poi integrati con sistemi che li rendono meccatronici. Esempio di stampa 3D polimerica.

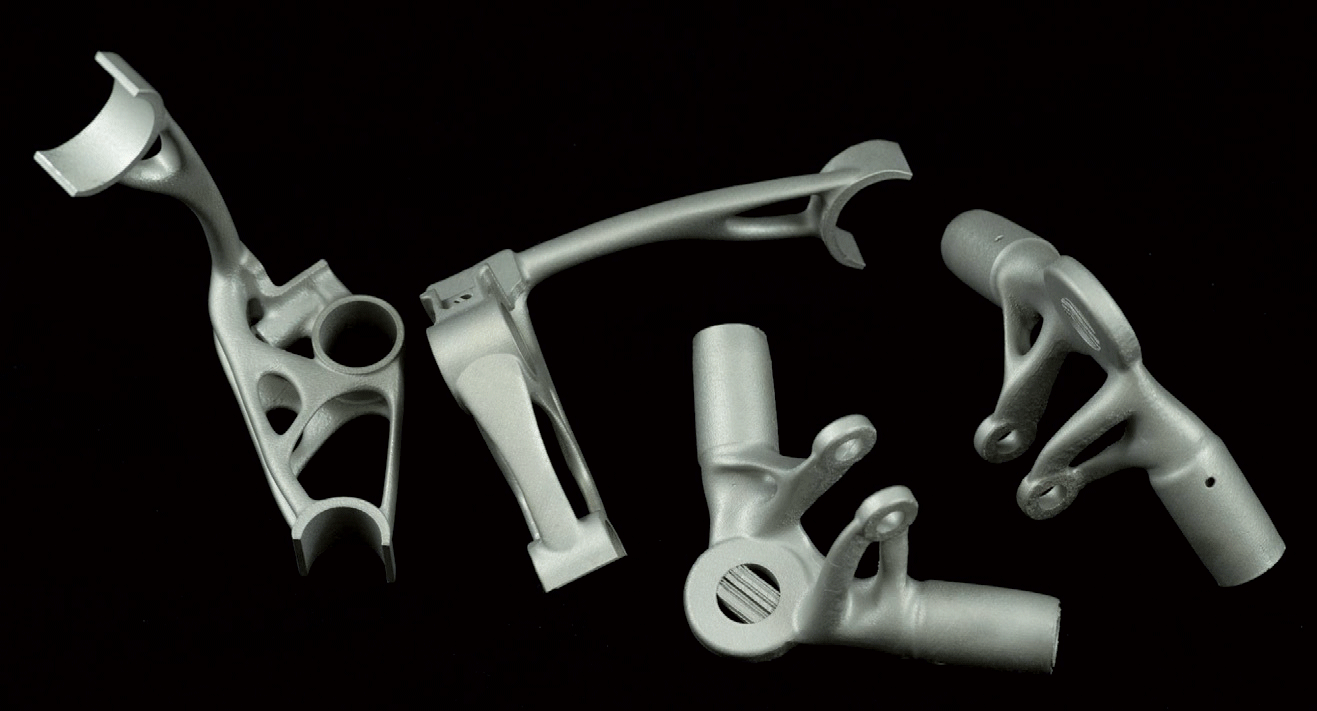

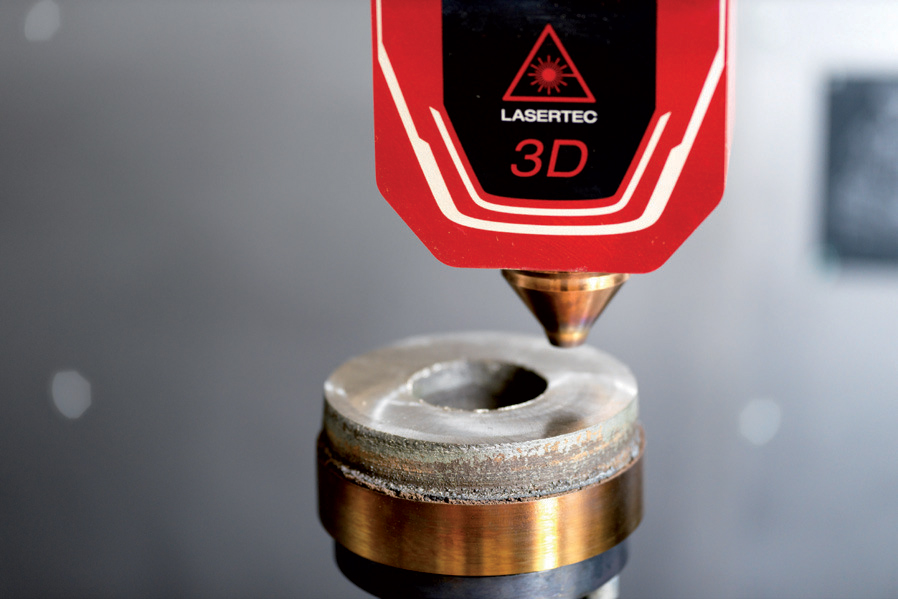

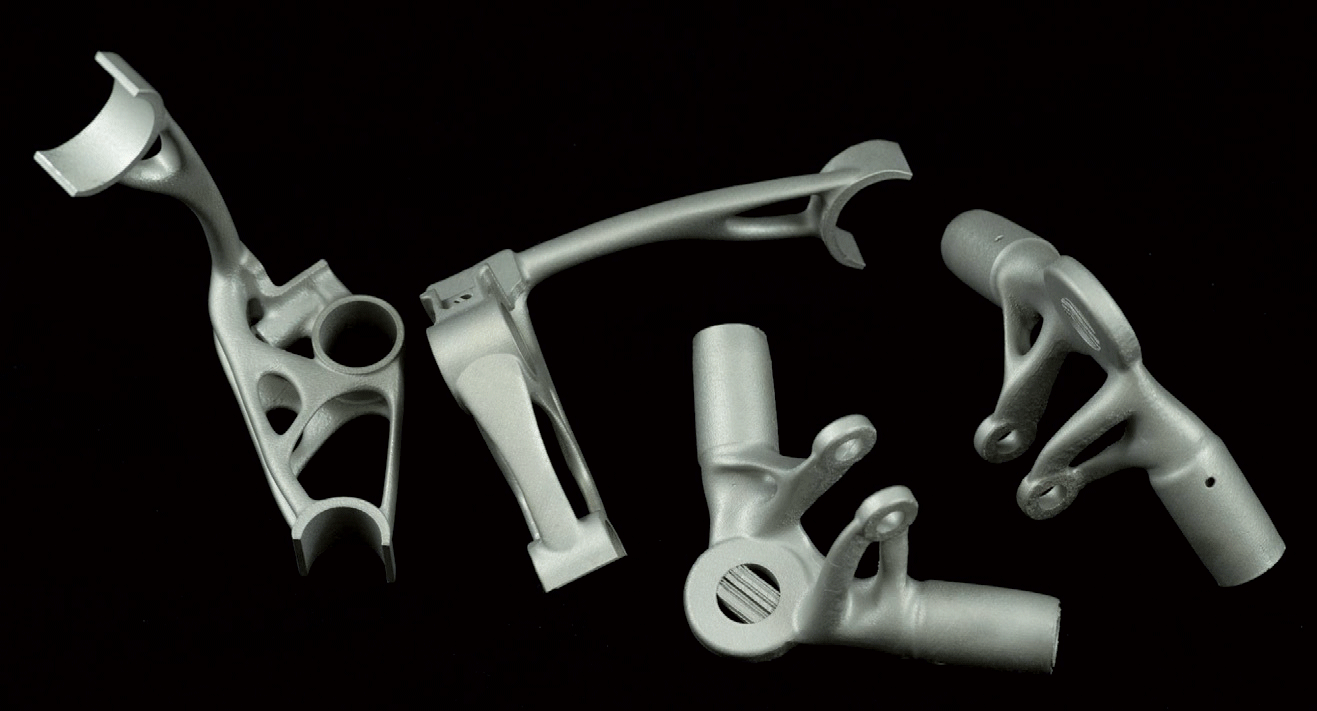

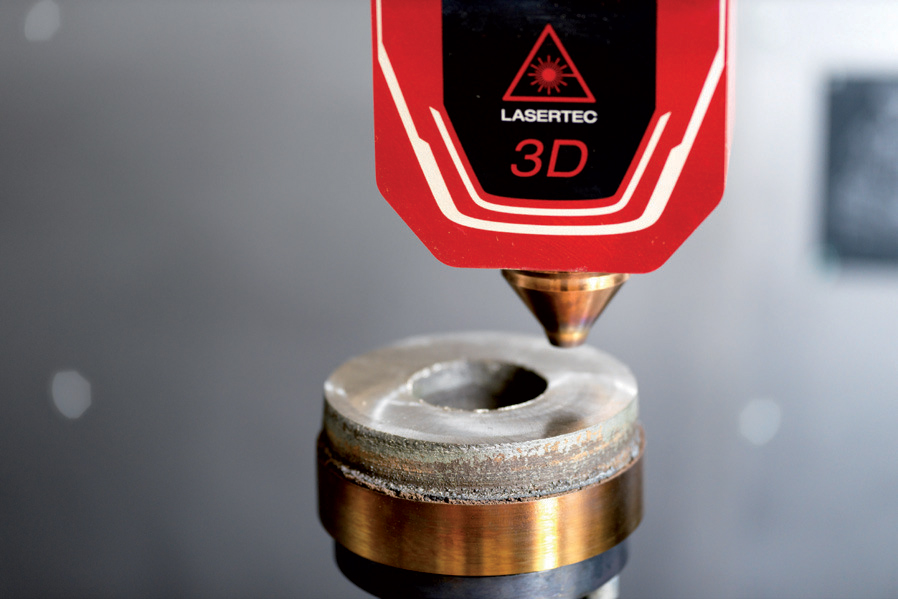

3. Prototipo ottenuto con stampa 3D in metallo.

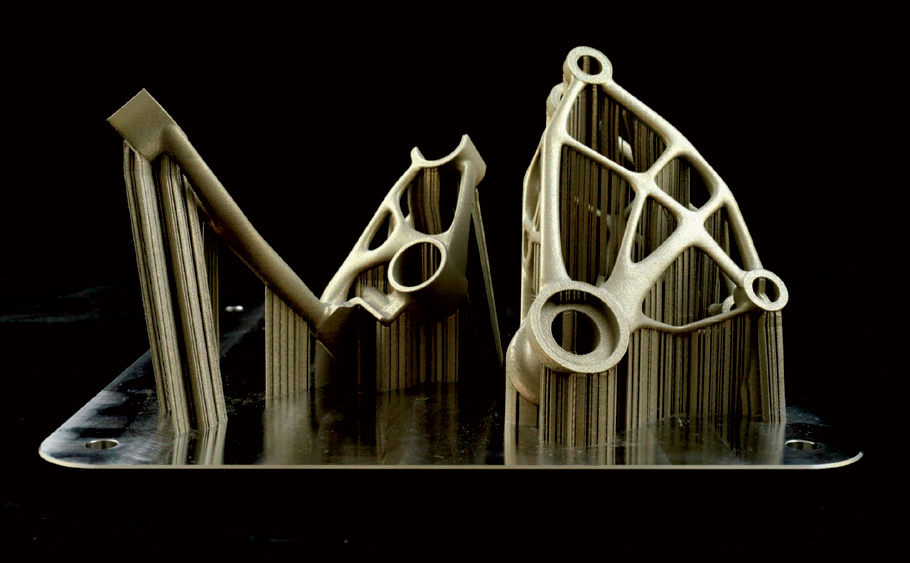

4. Tra i servizi offerti da ProM Facility c’è la produzione additiva di componenti 3D metallici.

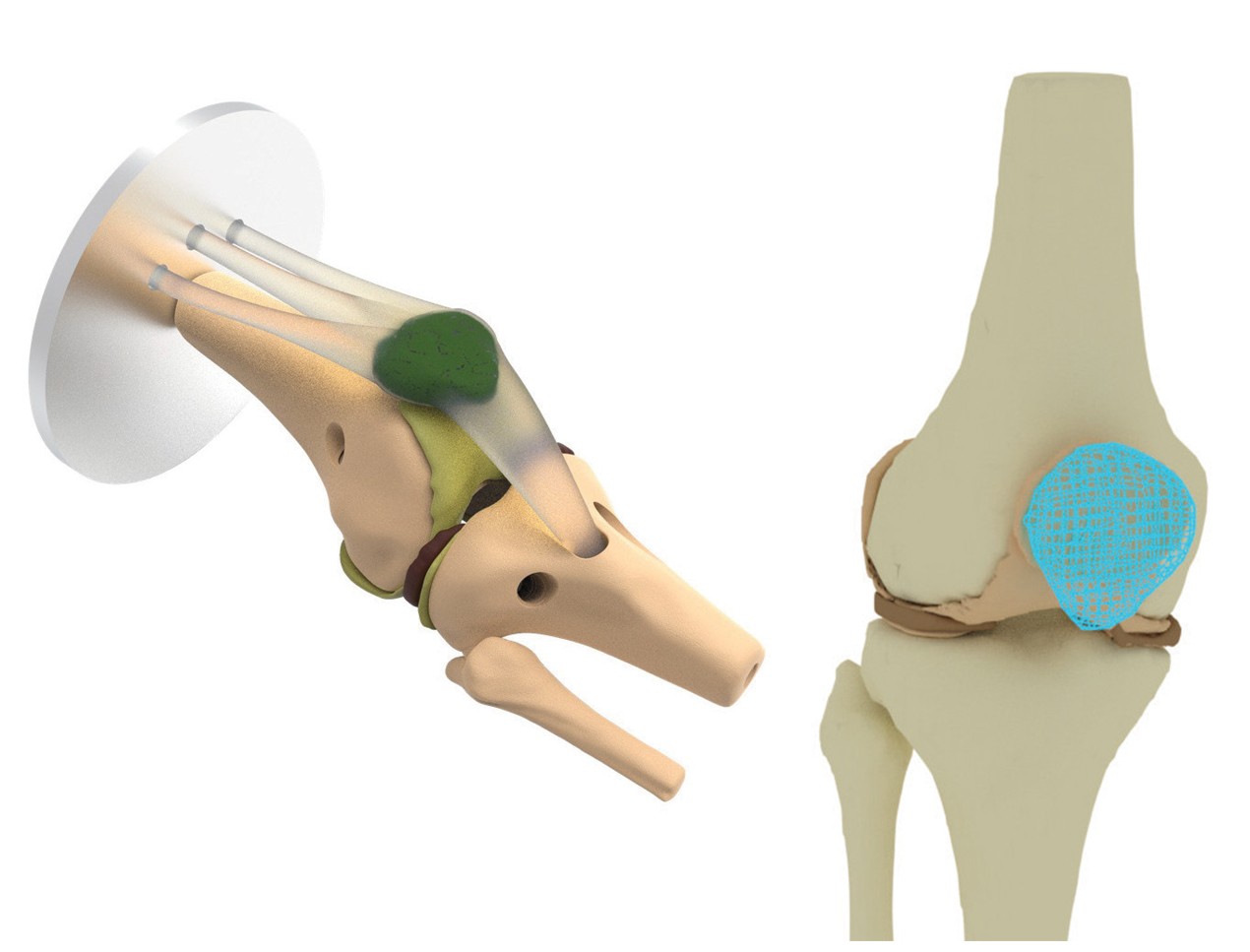

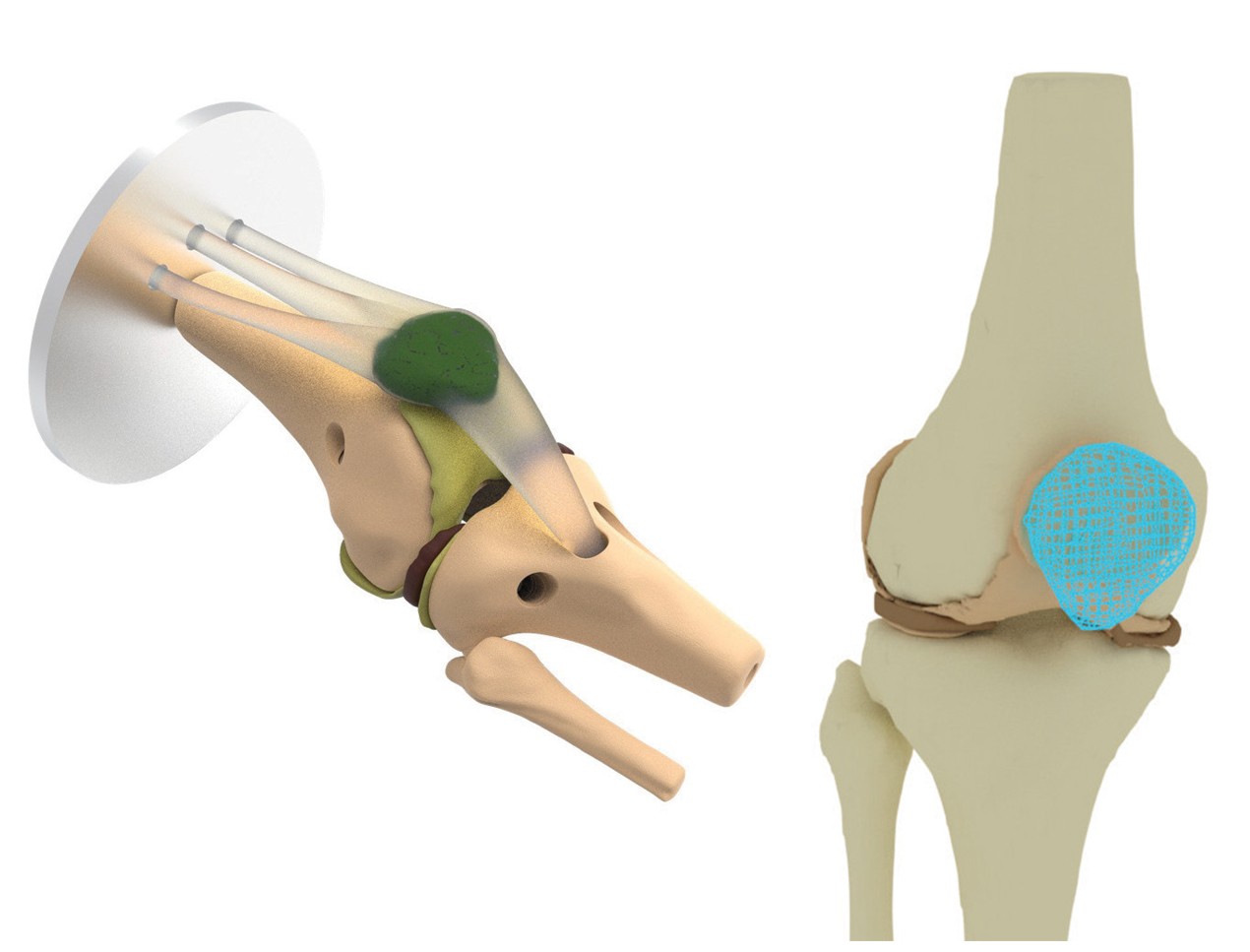

5.6. Nel progetto multidisciplinare deMotu ProM Facility ha collaborato alla realizzazione di una replica fedele del ginocchio umano.

Le parti molli, come cartilagini e menischi, sono state ottenute tramite tecnologie di stampa SLS e resine UV-sensibili.

Per fare innovazione è necessario non solo avere un'idea originale, rispondente alle necessità emergenti sul mercato, ma è indispensabile ingegnerizzarla, industrializzarla, svilupparla e verificarla in ogni suo aspetto. Per rispondere a tali esigenze espresse dall'industria del territorio trentino, fornendo un supporto in termini di servizi e competenze, nel 2017 è nata ProM Facility (www.promfacility.eu).

Si tratta di un laboratorio di prototipazione meccatronica, un'infrastruttura tecnologica aperta a collaborazioni con il mondo dell'impresa, della ricerca e della formazione, realizzato all'interno del Polo Meccatronica dalla collaborazione tra Provincia autonoma di Trento, Trentino Sviluppo, Fondazione Bruno Kessler, Università di Trento e Confindustria Trento, nell’ambito del Programma operativo FESR 2014 - 2020 della Provincia autonoma di Trento.

Grazie alla possibilità di integrare tante e diverse tecnologie abilitanti dell'industria 4.0, come stampa 3D, intelligenza artificiale, IoT, design for additive, integrazione di sistema ed elettronica di controllo, ProM Facility si propone come anello di congiunzione fra ricerca applicata e industria manifatturiera avanzata. “Il cuore della nostra attività – spiega Paolo Gregori, direttore area ProM Facility di Trentino Sviluppo - è la realizzazione di prototipi meccatronici, ossia sistemi o sottosistemi che integrano meccanica, elettronica e software in uno stesso prototipo. Chiunque può rivolgersi a noi, per ricevere uno specifico tipo e grado di aiuto: dalla start-up che deve sviluppare un drone alla piccola-media impresa che vuole creare una bici ibrida di nuova generazione, al centro di biotecnica alle prese con lo sviluppo di un'articolazione bionica, fino ai grandi gruppi internazionali che necessitano di una facility che fornisca prototipi funzionanti. ProM Facility opera su 6 aree principali di competenza, che assieme formano una infrastruttura completa per la prototipazione meccatronica in linea con le direttrici strategiche della Smart Manufacturing e dell’Industry 4.0. Queste aree comprendono: manifattura additiva e ibrida, lavorazioni meccaniche, metrologia, test e qualifica di componenti e sistemi, elettronica, intelligenza artificiale”.

UN MIX DI KNOW-HOW...

“La nostra mission consiste nell'essere utili a sviluppare il business delle aziende, per questo è importante per noi disporre di una rete di collaborazioni e competenze ad ampio raggio. - prosegue Gregori - Il nostro nome porta al suo interno questa impronta: accanto all'acronimo ProM, che sta per Prototipi Meccatronici, c'è la parola Facility ad indicare che siamo una infrastruttura a disposizione.

Non siamo indipendenti dal resto del sistema, ma siamo un tassello inserito tra Confindustria, quindi il mondo delle imprese, e le competenze dell'Università di Trento, della Fondazione Kessler e della nostra casa madre Trentino Sviluppo. ProM Facility si posiziona in una nicchia di eccellenza sul panorama italiano ed europeo ed è inserita nei network dei Digital Innovation Hub (DIH) e dei Competence Centre. Fa anche parte del network europeo Vanguard Initiative, in cui ha ruolo formale nello Steering Commitee del Pilot 3DPrinting, dove ha già attivato 2 progetti di ricerca finanziati. All'interno del nostro laboratorio lavorano circa 20 persone, un mix tra ricercatori, professori universitari, tecnici e ingegneri che insieme creano la competenza necessaria a fornire i servizi alle imprese.

A ciò si aggiunge il turnover di studenti provenienti da scuole tecniche, università, post-dottorati, enti di ricerca, ma anche personale delle aziende che, in parte, svolgono attività di sviluppo dei progetti assieme ai nostri tecnici, creando un gruppo multidisciplinare molto vivace e in continuo ricambio. Grazie a questo insieme di competenze forniamo inoltre alle imprese del comparto meccanico e meccatronico percorsi di aggiornamento, formazione specialistica hands-on sulle macchine in un contesto dinamico e all’avanguardia; mentre a studenti e dottorandi proponiamo percorsi di ricerca e formazione d’eccellenza, e ai partner di ricerca la possibilità di fare sinergia mettendo a sistema competenze trasversali”.

… E TECNOLOGIE INDUSTRIALI

“La nostra realtà – suggerisce Gregori - può essere paragonata a una sorta di fablab industriale, perché, oltre alle competenze, disponiamo di macchinari di tipo industriale che permettono di realizzare prototipi funzionanti e pre-serie di prodotti.Al nostro interno sono presenti più tecnologie di produzione additiva, e seppur qualificandoci in misura significativa è bene precisare che la stampa 3D è solo uno degli aspetti del nostro servizio.". Con i diversi sistemi di additive manufacturing realizziamo parti in metallo o in materiali polimerici che rimarrebbero 'inanimate' se non le dotassimo di tutta una serie di integrazioni e intelligenze che le rendono dei prototipi meccatronici. Inoltre, possiamo riprendere i particolari stampati in 3D con lavorazioni convenzionali e, al termine del percorso di sviluppo, eseguire test e verifiche funzionali nei nostri laboratori attrezzati con camere climatiche, apparecchi di tomografia ecc.Tutto ciò ci permette di supportare sia le start-up che non hanno ancora un'unità produttiva al proprio interno e si appoggiano a noi per sviluppare i prototipi dei loro progetti; sia le PMI del territorio, che possono avere lacune di competenze o non dispongono di tecnologie costose; sia imprese di dimensioni un po' più grandi o anche grosse multinazionali a cui serve una facility che partecipi ai progetti più complessi per lo sviluppo di prototipi funzionanti, per la realizzazione dei quali sono necessari diversi tipi di tecnologie e trovarle presso un'unica sede costituisce un importante valore aggiunto. I settori con cui collaboriamo più attivamente sono quelli del racing, per auto e moto, dove c'è una continua rimessa a punto dei componenti, siano freni, carenature, manopole o altro; l'automotive, soprattutto negli ambiti di nuova generazione e dell'innovativa logica di supply chain che ricorre alla stampa 3D per l'approvvigionamento dei ricambi; l'avionica e l'aerospazio, in particolare per la progettazione e la produzione di parti speciali per droni e satelliti; e il biomedicale, per la realizzazione di articolazioni robotiche, protesi stampate in 3D, ricostruzione di parti anatomiche tramite immagini tridimensionali e cuori artificiali, dove le soluzioni su misura si combinano con sofisticati sistemi meccatronici”.

GINOCCHIO ALLO STUDIO

Nell'ambito della ricerca biomedicale, un interessante progetto multi-disciplinare è deMotu, che ha visto ProM Facility collaborare con il Dipartimento di Ingegneria Industriale dell’Università di Trento, il centro di ricerche sport e montagna CeRiSM dell'Università di Verona e il museo delle scienze MUSE di Trento, alla realizzazione di una replica fedele del ginocchio umano. Il team è partito dalla scansione di un ginocchio, segmentata e trasformata in un solido virtuale in modo da rendere il formato di uscita utilizzabile dai software 3D necessari a rettificare la scansione. Per i vari elementi sono stati identificati i materiali artificiali in grado di avvicinarsi il più possibile, per caratteristiche meccaniche, ai quelli biologici di riferimento. Il PA11 e la tecnologia a letto di polvere hanno permesso di ricreare le parti ossee, consentendo di riprodurne la struttura interna: la parte corticale e la parte trabecolare. L’ottimizzazione topologica, in questa fase, è stata di grosso aiuto, in quanto è stato documentato che le strutture interne delle ossa si sono sviluppate principalmente nella direzione delle linee di sforzo. Le parti molli, come cartilagini e menischi, sono state ottenute tramite tecnologie di stampa SLS e resine UV-sensibili. I materiali utilizzati, flex ed elastic, hanno le proprietà cercate, ma non il coefficiente di attrito delle articolazioni. Per le parti elastiche di collegamento sono state usate resine bicomponenti e siliconi. Legamenti e tendini così riprodotti sono stati inseriti in fori filettati creati all'interno degli elementi: con il prototipo è possibile agire con un cacciavite e cambiare il pretensionamento dei collegamenti elastici e quindi influenzare il movimento dell’intera struttura. Questa è una grossa differenza con la struttura anatomica originale, in cui nel punto di attacco c’è un graduale ispessimento e cambio di densità nei tessuti, ma è in linea con quello che può essere il risultato di una chirurgia di ricostruzione dei legamenti.

La replica del movimento è una fase molto complessa, nella quale si cerca di riprodurre il naturale movimento di scorrimento tra le parti e il carico a cui ogni struttura si sottopone. I risultati di attività sperimentali condotte in altri laboratori, come l’Università di Verona, hanno fornito i dati di cinematica e dinamica del corpo umano nel suo insieme e del ginocchio in particolare.

1.ProM Facility è un laboratorio di prototipazione meccatronica finalizzato a sviluppare i progetti e il business delle aziende in un'ottica 4.0.

2. I prototipi polimerici o metallici realizzati con le diverse tecnologie additive sono poi integrati con sistemi che li rendono meccatronici. Esempio di stampa 3D polimerica.

3. Prototipo ottenuto con stampa 3D in metallo.

4. Tra i servizi offerti da ProM Facility c’è la produzione additiva di componenti 3D metallici.

5.6. Nel progetto multidisciplinare deMotu ProM Facility ha collaborato alla realizzazione di una replica fedele del ginocchio umano.

Le parti molli, come cartilagini e menischi, sono state ottenute tramite tecnologie di stampa SLS e resine UV-sensibili.