ONE-OFF PER TUTTI ( L’auto cresce e si trasforma con l’additive manufacturing)

L’evoluzione dell’auto - la transizione all’elettrico in primis - richiede

un nuovo engineering dei componenti, che trova chance importanti d’integrazione

e alleggerimento nella libertà e complessità di forme abilitate dall’additive

manufacturing. I metalli, ma, sempre più, anche i polimeri ad alte prestazioni

ora disponibili per i sistemi di 3D printing di ultima generazione, permettono

di realizzare, accanto a modelli di stile, prototipi funzionanti, pezzi di

ricambio e componenti definitivi per veicoli one-off e racing. Questi ambiti,

ancora più che in passato, sono il laboratorio di ricerca ingegneristica e

stilistica per collaudare soluzioni da mutuare verso la produzione di serie.

Materiali funzionali

Ian Callum, progettista dell’elegante

crossover Ford Puma e della prima Jaguar completamente elettrica I-PACE, eletta

"World Car of the Year" del 2019, ha acquisito per l’azienda che

porta il suo nome la stampante 3D Method X di MakerBot; fornisce una buona

finitura superficiale e un’elevata precisione in parti complesse con materiali

di grado industriale, incluso un composito, il nylon 12 caricato carbonio. Dopo

aver sperimentato la stampa 3D nella realizzazione di concept, Callum si

propone di estenderne l’impiego alla produzione di prototipi funzionali per

test e simulazioni, di strumenti per componenti e calibri in edizione limitata, di parti personalizzabili in piccole

serie definitive. Il primo progetto pubblico dell'azienda è l'Aston Martin

Callum Vanquish 25 di R-Reforged: un classico degli anni 2000 rinnovato in

oltre trecentocinquanta modifiche che interessano engineering, design e

materiali. I 25 veicoli di questa serie limitata monteranno numerose parti

definitive – per esempio, i condotti dei freni – stampate in 3D.

350 variazioni sul tema dell'Aston Martin Vanquish saranno sviluppate da Callum, molte delle quali realizzate con la stampante Method X di MakerBot.

Ford utilizza la piattaforma per stereolitografia Form 3L per stampare prototipi e strumenti di produzione. Per esempio, i tappi in materiale plastico impiegati per verificare la perfetta tenuta dei motori in assenza di perdite d’aria: un componente che richiede l’elasticità di un sigillo ermetico e la resistenza alle basse pressioni durante il collaudo, da produrre in sole 1000 unità. Con un volume di costruzione di 335×200×300 mm, la macchina di Formlabs ha permesso di condurre a termine il lavoro in-situ. La tecnologia è stata usata da Ford anche per sostituire pulsanti LED di dispositivi elettronici con il materiale trasparente Clear Resin.

Con una Form 3L di Formlabs lo stabilimento Body and Assembly di Ford presso Valencia produce prototipi, strumenti di produzioni e parti finite, come i componenti per un’attrezzatura di test di tenuta del motore.

Resta fondamentale in un settore come l’auto il momento in cui il design diventa concretissima visione. Nella creazione di modelli la stampa 3D ha raggiunto un realismo mimetico con il sistema J850 di Stratasys, che declina la tecnologia PolyJet in sette materiali stampati simultaneamente, diversi per rigidità, flessibilità, opacità e trasparenza. Il reparto di manifattura additiva Pre-Series-Center di Volkswagen ne ha acquisiti due per mettere a punto nuovi design nei minimi particolari, incluse le texture degli interni e le superfici vetrate, riprodotte con il terso materiale VeroUltraClear; in questo modo la Casa elimina tempi e costi associati alle lavorazioni di assemblaggio e finitura dei modelli.

Volkswagen ha venduto milioni di vetture ponendo al centro della propria strategia il design, che ora incarna in modelli iperrealistici utilizzando la stampante J850 di Stratasys.

Addizione, sottrazione, moltiplicazione

La complessità ingegneristica del prodotto auto sarà presto un ricordo? Indubbiamente, le strategie additive forniscono un atôut decisivo alla produzione di serie anche in questo senso.

Con un volume di costruzione di 600x600x600 mm, layer con spessori fino a 120 µm e oltre, 12 sorgenti laser da 1 kW che operano in sovrapposizione, uno spot a fascio variabile, recoating bidirezionale, bilanciamento laser e flusso di gas ottimizzato, la nuova macchina per fusione laser selettiva di polveri metalliche NXG XII 600 di SLM Solutions dispiega potenzialità da mass production. E lo dimostra realizzando per Porsche un proof-of-concept (prova di fattibilità) di un alloggiamento per eDrive. Il componente, progettato per l’asse anteriore di una vettura sportiva, accoglie un motore a magneti permanenti con tensione di alimentazione operativa di 800 V integrando anche la trasmissione a due fasi che muove le ruote raggiungendo 2100 Nm di coppia. Misura 590x560x367 mm e ha richiesto solo 21 ore di lavorazione.

Alloggiamento per motore elettrico con trasmissione integrata realizzato per Porsche in lega AlSi10Mg tramite fusione laser con la macchina NXG XII 600 di SLM Solutions.

La macchina NXG XII 600 di SLM Solutions ha un volume di costruzione di 600x600x600 mm e utilizza 12 sorgenti laser.

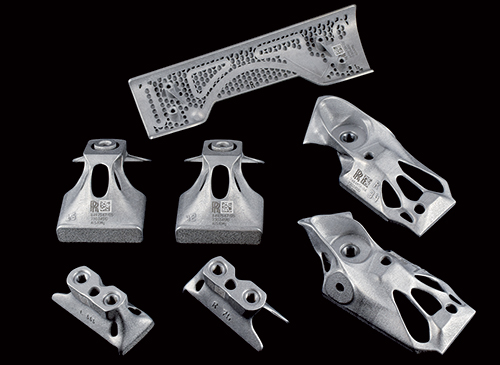

Supporto per la ruota, pinza per il freno completa di sistema idraulico, scudo termico: tutto in uno. “A fianco del team di design di Fiat Chrysler Automobiles - spiega Yanik Senkel, design engineer presso l’Istituto di Ricerca per le tecnologie di Additive Manufacturing Fraunhofer (IAPT) - abbiamo completamente riprogettato la sospensione della ruota per ottenere una struttura bionica monopezzo che soddisfa tutte le funzionalità dell’assieme, assorbendo le forze in gioco, ottimizzata nel peso, da produrre per via additiva”. Il pezzo prototipale pesa il 36% in meno delle dodici parti che costituiscono l’usuale assieme: l’ottimizzazione topologica riduce ai minimi termini l’apporto dell’assemblaggio, incrementa la resistenza a fatica in virtù di una più robusta costituzione e migliora il comportamento a proposito di rumore, vibrazioni, risposta alle asperità del terreno. Inoltre, l’intelligente design, nel suo complesso, elimina molte criticità tipiche, prolungando la vita utile del componente.

Il supporto per ruota con pinza del freno integrata assomma 12 pezzi in uno grazie all’ottimizzazione topologica per la AM: uno sviluppo di FCA con Fraunhofer IAPT.

Anche sulle dream car a marchio Rolls-Royce sono comparse parti additive. Un sistema di Intelligenza Artificiale aiuta BMW Group a identificare in anticipo quali componenti siano i più idonei alla stampa 3D vagliando una serie di criteri e requisiti tradotti in ‘linguaggio macchina’ dagli analisti. Il design generativo crea parti di peso dimezzato rispetto al consueto, capaci di utilizzare al meglio lo spazio disponibile, come accade, per esempio, con l'ammortizzatore per il portellone posteriore. Le parti in metallo, realizzate con fusione laser presso lo stabilimento di Landshut, sono montate sulla carrozzeria e nell’abitacolo in modo quasi interamente automatizzato, mentre i componenti polimerici, prodotti con tecnologia Multi Jet Fusion e sinterizzazione laser selettiva presso l’Additive Manufacturing Campus di Monaco di Baviera, sono applicati con il loro substrato metallico per il pannello di rivestimento.

BMW Group produce parti definitive in metallo e polimeri per Rolls-Royce selezionandone l’idoneità alla produzione additiva con il supporto dell’intelligenza artificiale.

Ottimizzazione topologica e design generativo permettono di dimezzare il peso dei componenti prodotti da BMW per Rolls-Royce.

A. F.

Vuoi ricevere il prossimo numero di AUTOMOTIVE in versione digitale?

Iscriviti alla nostra NEWSLETTER e a breve sarà nella tua casella di posta!

http://www.eriseventi.com/iscrizione-newsletter