Trend dell'AM metallo

La possibilità di fabbricare parti metalliche direttamente dal modello CAD 3D mediante additive manufacturing è sempre stata considerata un’opzione dirompente dal mercato, dal momento che consente di superare i limiti tecnologici ed energetici dei processi convenzionali.

Il mercato del “metallo” per AM a oggi è sostanzialmente costituito da soluzioni consolidate a letto di polvere che utilizzano come sorgente il laser o il fascio di elettroni, da tecniche ancora in fase di consolidamento basate sulla deposizione di polvere portata successivamente a fusione con un laser, sulla deposizione di un filamento metallico portato a fusione da una sorgente laser o a fascio di elettroni e sull’estrusione di un filamento metallo-polimero a cui segue la sinterizzazione in forno sottovuoto.

Lo stato dell'arte

Le tecniche a letto di polvere possono operare con un solo tipo di materiale per volta, il cambio dello stesso necessita di un fermo macchina di diverse ore ed è necessaria una sperimentazione estesa quando si introduce un nuovo materiale, sperimentazione necessaria per individuare i parametri di processo più adeguati. Quelle a deposizione, viceversa, possono utilizzare più polveri metalliche contemporaneamente, hanno limiti sulle geometrie realizzabili, le tolleranze e le rugosità sul pezzo prodotto sono di almeno un ordine di grandezza superiore a quelle ottenibili con le tecniche a letto di polvere e necessitano di un controllo di processo molto spinto, nella zona di interazione laser-polvere per evitare la formazione di porosità. Le tecniche a deposizione di filamento derivano dai processi di saldatura e sono ancora allo stato preindustriale. Quelle basate sull’estrusione sono di impiego più semplice ma si rendono necessarie tre fasi per ottenere il pezzo finito e le densità che si ottengono non sono ancora comparabili con quelle ottenibili con le precedenti basate letto di polvere.

L’attuale stato dell’arte dell’AM metallo consente la produzione di parti che sono sostanzialmente assimilabili ai getti ottenuti con la microfusione e di conseguenza necessitano di piccoli sovrametalli in quelle zone di accoppiamento.

I limiti attuali dell’AM metallo sono nelle massime dimensioni realizzabili, inferiori al metro, e nel numero ancora troppo limitato di materiali disponibili rispetto a quelli fruibili con i processi convenzionali. Occorre anche evidenziare che la maggior parte delle macchine è stata pensata per la costruzione di prototipi e non è equipaggiata con sistemi di automazione, tipici dei processi convenzionali, in grado di accrescerne la produttività. L’intervento dell’operatore è ancora di fondamentale importanza per ottenere componenti di qualità elevata.

Al momento i materiali disponibili sono: l’acciaio per utensili, l’acciaio inossidabile, il titanio e le sue leghe, le leghe di alluminio, l’inconel, il cobalto cromo, le leghe di rame, l’oro, l’argento, il platino, il palladio e il tantalio.

Diffusione della tecnologia AM metallo

Sul mercato internazionale sono presenti oltre 40 produttori che hanno sviluppato e commercializzano sistemi di AM metallo di cui 4 italiani 3D4Mec, Prima Additive, Sharebot e Sisma.

La maggior parte opera con la tecnologia a letto di polvere con sorgente laser e la scelta sta iniziando a diventare complessa. Vi sono inoltre altre 20 aziende che stanno sviluppando soluzioni per la realizzazioni di parti metalliche, sfruttando anche altre sorgenti di energia rispetto al laser. È dunque ipotizzabile che nel 2021 vengano lanciate sul mercato nuove e interessanti proposte.

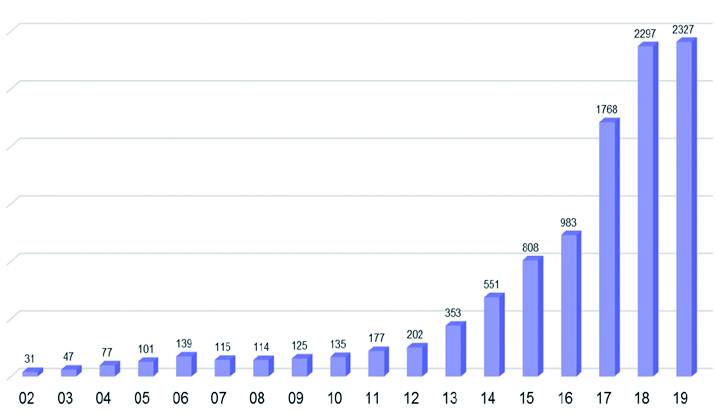

Nell’anno appena trascorso sono stati installati nel mondo complessivamente 2327 nuovi sistemi, solamente l'1,3% in più rispetto al 2018, data che sembrerebbe indicare una saturazione del mercato. I sistemi a letto di polvere sono oltre il 95% delle installazioni, le tecniche basate sulla deposizione laser, sulla deposizione di filamento metallico e sull’estrusione e successiva sinterizzazione fanno molta fatica a trovare clienti e a penetrare nel mercato.

Il fatturato stimato associato alle suddette installazioni è di 1.088 milioni di dollari, il prezzo medio di un impianto AM metallo è di 467.635 dolari, in crescita del 13% rispetto all’anno precedente, a testimonianza di un maggior numero di macchine di grandi dimensioni installate.

L’aerospazio, il racing, il medicale e il segmento premium delle automobili sono, nell’ordine, i settori trainanti agevolati dai lotti di produzione limitati e dalla forte personalizzazione necessaria rispetto ad altri segmenti di mercato.

Relativamente ai materiali, soprattutto polveri, si stima un fatturato di circa 333 milioni di dollari, il 17,4% del totale dei materiali per AM, in crescita del 28% rispetto al 2018. Il grafico di figura 2 evidenzia che la crescita a 2 cifre si conferma dal 2014 e testimonia lo stato di salute del settore.

Le previsioni per il 2020, nonostante l’emergenza sanitaria, sono positive e ci si attendono nuovi importanti risultati soprattutto dal fronte materiali.

L. Iuliano

Segui la pagina LINKEDIN della nostra rivista al link: https://www.linkedin.com/company/51713588/admin/

>>>>> Iscriviti alla nostra NEWSLETTER per rimanere aggiornato sulle notizie di mercato/tecnologia/applicazioni/eventi/

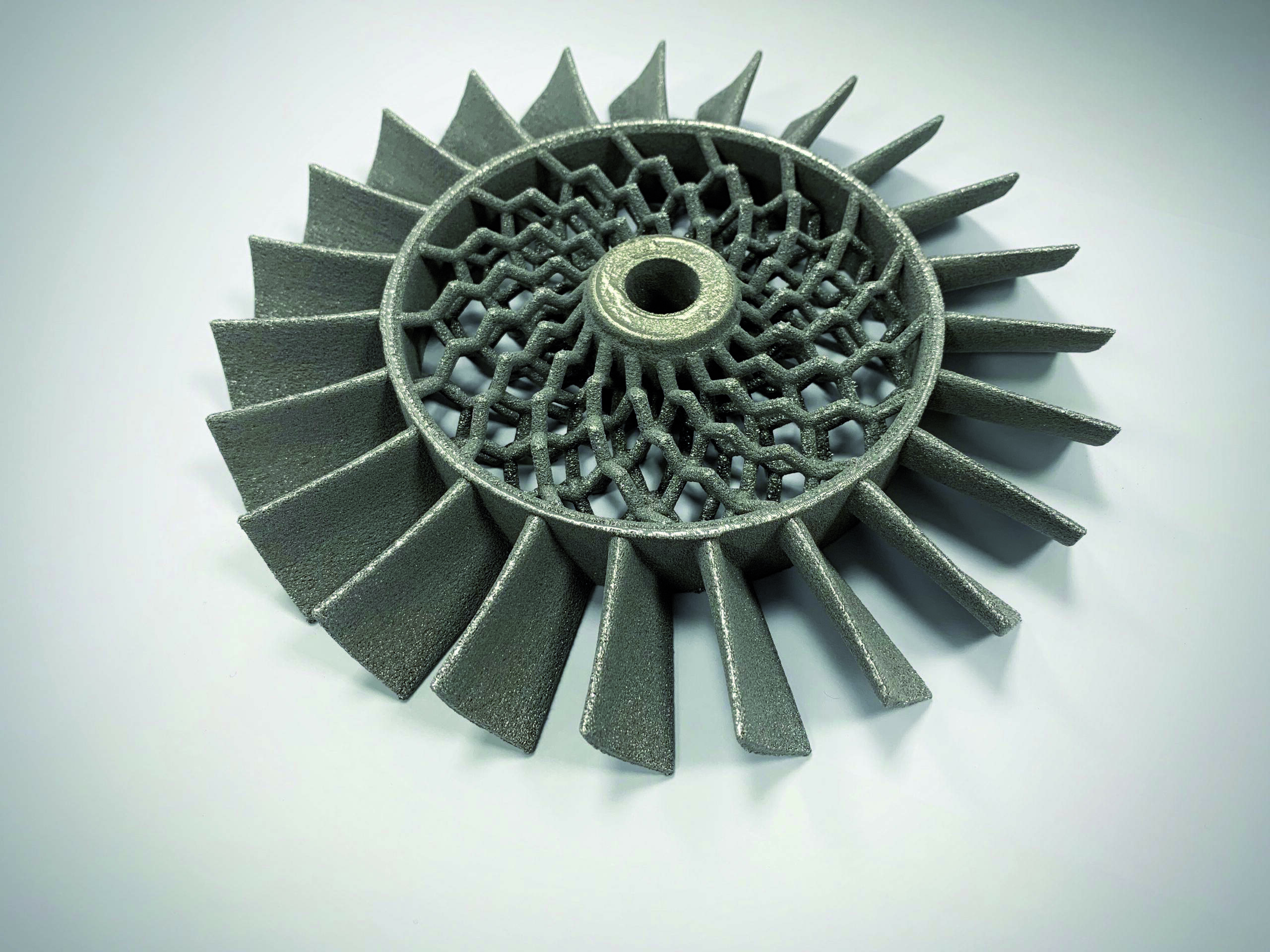

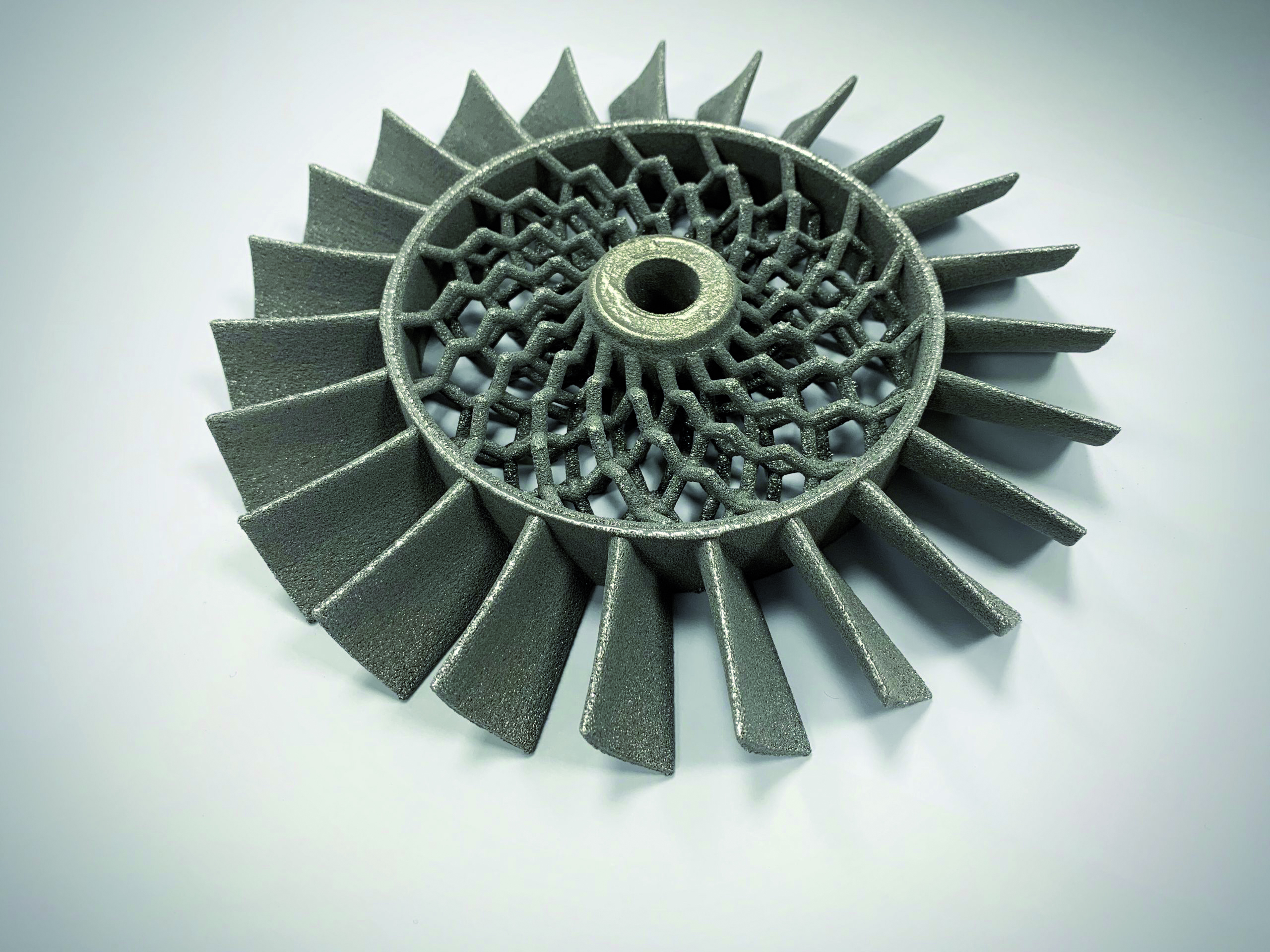

1: Tra le soluzioni più recenti c'è il processo NeuBeam di Wayland Additive, che combina EBM ed eBeam PBF, ma è più stabile del primo e più flessibile del secondo.

2. I metalli amorfi sono molto più robusti dell’acciaio, ma anche più leggeri ed elastici: la collaborazione tra Heraeus Amloy e Trumpf li rende disponibili per il 3D printing.

3. Andamento delle installazioni di sistemi di AM per la produzione di componenti metallici dal 2002, il settore risulta in leggera crescita rispetto al 2018 (1,3%).

4. Andamento del fatturato (milioni di dollari) dei materiali metallici per AM: il 2019 ha visto un incremento del 28%.

Questo articolo è tratto dal numero di Settembre 2020 della Rivista RPD che puoi leggere e sfogliare in versione digitale al link:

http://www.eriseventi.com/rpd

Segui la pagina LINKEDIN della nostra rivista al link: https://www.linkedin.com/company/51713588/admin/

>>>>> Iscriviti alla nostra NEWSLETTER per rimanere aggiornato sulle notizie di mercato/tecnologia/applicazioni/eventi/